Свързващо заваряване на HDPE тръби: видове и характеристики на връзката

Полимерните материали постепенно запълват всички ниши на пазара на стоки и услуги, а също така проникват не само в битовата и промишлената сфера, тъй като придават на различни продукти уникални технически и експлоатационни характеристики. Статията ще се фокусира върху полиетиленовите тръби с ниско налягане (HDPE), както и технологиите, по които се заваряват такива продукти.

Съществуващи методи за монтаж на HDPE тръби

HDPE тръбите са много популярни днес, тъй като са много лесни за инсталиране (от един работник). Въпреки това, трябва да разберете как тези тръби са свързани помежду си, за да получите надежден тръбопровод.

Има два вида връзки:

- Разглобяема. Позволява анализ на конструкцията по време на работа. За създаване на подобна връзка могат да се използват стоманени фланци.

- Неразглобяеми. Конструкцията на HDPE тръбни сегменти е монолитна. Осъществява се чрез заваряване на тръби по челния метод или чрез съединители.

При инсталиране на тръбопроводи с голям диаметър е необходимо да се използват терморезистивни фитинги. В този случай монолитната връзка ще бъде здрава и няма риск от деформация при правилна работа.

Характеристики на челно заваряване на HDPE тръби

На първо място, за работа, ще ви е необходимо устройство за челно заваряване на HDPE тръби. Приятен бонус е, че не е необходимо да купувате допълнителни прикачени файлове за него. Технологията е подходяща само за свързване на HDPE тръби със същия диаметър.

Най-висококачественото заваряване на HDPE тръби се получава само ако сегментите са свързани в един шев. В този случай силата на свързване ще бъде оптимална и няма да има голям брой точки на пиково натоварване на тръбопровода.

И до днес заваряването е най-универсалният и ефективен начин за инсталиране на тръбопроводи и дори фактът, че полиетиленът се използва като материал, от който са направени тръбите, не намалява популярността на заваряването. За заварен тръбопровод материалът остава гъвкав по цялата си дължина. Няма значение как точно ще бъде положена системата, тъй като машината за заваряване на HDPE тръби дава възможност за работа при всякакви условия.

Процедурата на заваряване е както следва:

- Краищата на тръбите се монтират в централизатор (елемент, с който е оборудвана заваръчна машина за заваряване на HDPE тръби), след което се подравняват един спрямо друг и се фиксират здраво (прочетете също: ""). В този случай краищата на тръбите трябва да бъдат добре почистени от различни замърсявания, прах и др.

- Освен това е необходимо да се използва устройство за подрязване, за да се извърши механична обработка на сегментите на тръбопровода, които ще бъдат заварени. По време на този етап е необходимо да се постигне равномерен чип от 0,5 мм и след това да се провери съединението на крайните части на тръбата. Всяка междина между HDPE тръбите трябва да бъде премахната чрез повторение на процедурата за подрязване.

- След това оборудването за заваряване на HDPE тръби се използва за нагряване на краищата. Не забравяйте да използвате нагревателен елемент с незалепващо покритие. Когато краищата започнат да се топят, е необходимо да ги разредите и бързо да премахнете нагревателя.

- Нагретите сегменти се съединяват и силата на тяхното компресиране се увеличава равномерно, докато двете тръби са плътно фиксирани една спрямо друга. Препоръчително е да изчакате по-дълго, докато ставата изстине. Само в този случай шевът ще бъде възможно най-надежден.

Качеството на извършеното заваряване се определя както от външния вид на направената заварка, така и от линейните размери на тръбопровода при съединението (не трябва да има неравности).

Заваряване на HDPE тръби през съединител

Ако правите сами заваряване на ръкави на HDPE тръби, тогава трябва да имате заваръчен уред от типа на поялник, както и набор от дюзи за него. Диаметрите на дюзите се избират в съответствие с размерите на използваните фитинги. В допълнение към оборудването за заваряване е необходимо да се закупят фитинги: съединители, ъгли, тройници и др.

Всъщност двойката за заваряване е краищата на фитинга и тръбата. Методът е неудобен, тъй като ако връзката е неправилна, тръбопроводът ще бъде скосен и следователно броят на фитингите трябва да надвишава броя на очакваните фуги.

Предимството на заваряването на гнезда е, че може да се извърши при много неудобни условия, когато аксиалното изместване на тръбите е ограничено. HDPE тръбата се нагрява чрез контакт с метална дюза върху поялник.

Конструктивно дюзата се състои от два елемента, усукани в едно цяло. Фитингът се нагрява от първата част, наречена "дорник", а втората се нарича "втулка" и HDPE тръбата се вкарва в нея.

Подготвителен етап за заваряване през фитинг

Необходимо е да започнете да свързвате две тръби след извършване на определени действия с тръбата и фитинга:

- Тръбата се нарязва с помощта на специални ножици, като се вземат предвид необходимия размер. Най-добре е да използвате ножици с регулируем ъгъл на рязане, тъй като секцията трябва да е под прав ъгъл спрямо външната стена на тръбата.

- Зоните, които ще бъдат включени в заваряването, трябва да бъдат почистени от всякакви замърсявания, прах и неравности. Вътрешната част на тръбата от страната, където не се извършва заваряване, е най-добре да се затвори с тапа.

- Ако заваръчната машина се използва повторно, тогава трябва да запомните да я почистите от остатъците от предишната процедура.

След като изпълните горните стъпки, можете да започнете да загрявате поялника. Фактът, че е установена желаната стойност на температурата, ще бъде отчетен от специален индикатор, който се предлага във всяка машина за заваряване на HDPE тръби. Работата се извършва точно във времето, което съответства на определен външен диаметър на тръбата.

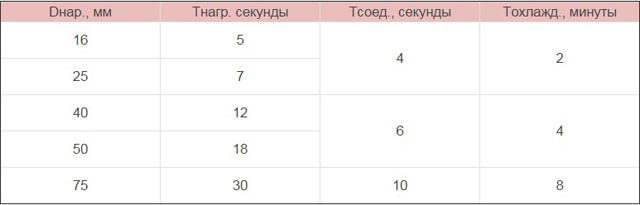

Следва списък на времевите рамки за всеки от етапите на нагряване и съединяване за стандартни диаметри на HDPE тръби (външен диаметър (милиметри); време на нагряване на елементите (секунди); време на съединяване на нагрети елементи (секунди); охлаждане време на ставата (минути)):

- 16/5/4/2;

- 25/7/4/2;

- 40/12/6/4;

- 50/18/6/4;

- 75/30/10/8.

Вероятно най-важната стъпка е закрепването на прилягащите елементи към дюзата, тъй като прекомерното налягане може да доведе до образуването на голям пръстен в краищата на тръбата и фитинга на масата, излизаща от рефлокса.

Съответно поставете тръбата и поставете фитинга докрай, но не използвайте прекомерна сила в последния етап на процеса. Това може да се избегне, като прикрепите фитинга и вкарате тръбата с изключен поялник.

В този случай ще бъде възможно да се постави съответен знак. След като нагряването е настъпило, трябва да премахнете елементите и да ги свържете до свързването на мънистата. Конструкцията трябва да е в покой, докато се охлади напълно и не трябва да се подлага на механично натоварване.

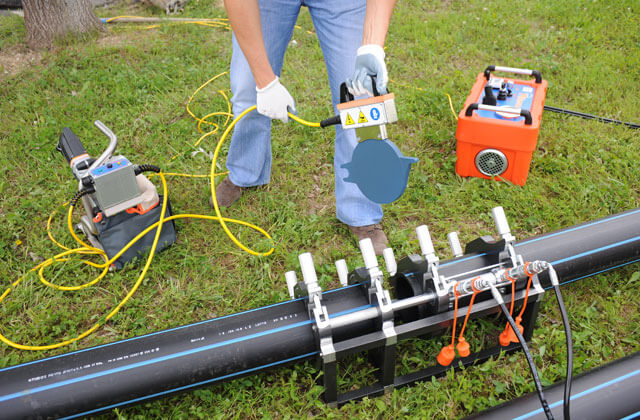

Какво е уникалното и как се извършва електрофузионно заваряване

Електрофузионното заваряване е съвременна модификация на метода на свързване на тръби, описан по-горе. За изпълнение на тази процедура се използват специални съединители, в които първоначално се поставят електрически нагревателни елементи. Като се има предвид, че се консумира такъв ресурс като електрическа енергия, е възможно да не се говори за рентабилността на процеса в сравнение със стандартното челно заваряване.

Най-простият елемент за този тип заваряване е електрофузионният съединител, но има и седлови клони и тройници от електрофузионен тип. След това ще говорим за това как самостоятелно да извършим инсталацията с помощта на електрофузионни съединители и машина за електрофузионно заваряване.

Дизайнът на такава заваръчна машина предполага наличието на специални спирали, които са нагревателни елементи. Тънък слой в края на фитинга се топи под въздействието на температурата и това му позволява да се свърже с пластмасовите сегменти на тръбопровода. Спиралата остава в шева между елементите, придавайки на конструкцията повече здравина (по аналогия с армировката). Естествено, този метод е най-скъпият и се използва главно за монтаж на газопроводи.

Работата се извършва в процеса на електрофузионно заваряване в определена последователност:

- С помощта на специален нож тръбопроводът се нарязва на предварително маркирани парчета.

- След това трябва да почистите вътрешността на електрическия съединител и тръбните сегменти, които ще бъдат заварени един към друг. След това същите зони се обезмасляват.

- Върху тръбите са маркирани места, за да може да се контролира дълбочината на влизане на съединителя.

- Отворените краища на тръбите, които няма да се варят на този етап, се затварят с тапи.

- Заваръчната машина е свързана към съединителя посредством два проводника, което прави възможно поставянето й далеч от работната площадка.

- Бутонът за стартиране е натиснат. По време на нагряване, сцепление и до пълно охлаждане сегментите на тръбата трябва да останат неподвижни един спрямо друг.

- Машината също се изключва сама след изтичане на необходимото време, тъй като първоначално е била конфигурирана за запояване на HDPE тръби (прочетете също: "").

- Тръбопроводът може да бъде пуснат в експлоатация не по-рано от 1 час след заваряването.

Заварените съединения на HDPE тръби трябва да отговарят на следните изисквания:

- заваръчният шев трябва да бъде разположен на или над външната повърхност на тръбопровода;

- изместването на сегментите на тръбопровода не трябва да бъде повече от 10 процента от дебелината на стената на използваната тръба;

- шевът, стърчащ над тръбопровода, с дебелина на стената до 5 милиметра, трябва да бъде не повече от 2,5 милиметра, а с дебелина от 6 милиметра до 2 сантиметра - до 5 милиметра.

Резултат

Статията описва подробно методите за заваряване на HDPE тръби и служителят трябва само да избере най-оптималния за конкретен тръбопровод. Ако работата се извършва стриктно съгласно предложените инструкции, тогава тръбопроводът ще продължи дълго, ефективно и надеждно. Също така, целият процес на монтаж може да бъде поверен на специалисти, които ще осигурят собствено оборудване и ще помогнат при придобиването на необходимите материали.