Облицовка на тръбопровода, антикорозионно покритие на тръби. Облицовани стоманени тръби

Добавяне към отметки

Обшивка на комина: акценти

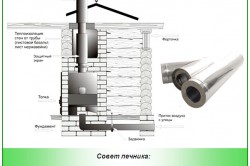

Подплата в превод от немски означава "подплата". Облицовката на комина включва специално покритие, за да осигури защита на различни повърхности от всякакви повреди и представлява предната част на работата по полагане и укрепване на различни конструкции, в зависимост от това за какво са предназначени тези конструкции. Това може да бъде облицовка от вътрешната страна на горивни камери, тръби, печки или контейнери с помощта на тухли или специални блокове. Подплатата може да бъде химически устойчива, огнеупорна или за топлоизолационни цели. По химичен състав се разграничават основната и киселата подплата.

Клонове на облицовъчни работи

В минната индустрия се извършват облицовъчни работи с цел защита на различно оборудване за транспортиране и манипулиране на различни стоки. Подплатата предпазва от удари, които причиняват повреди и повишават огнеупорността.

Облицовката се използва главно в металургичната промишленост, тъй като основното оборудване са доменните пещи. Не само самите пещи са облицовани, но и тръби, пещи и черпаци.

Облицовъчните работи са задължителни за тези области на производство, тъй като с тяхното изпълнение се повишават огнеустойчивите качества на оборудването.

Както и механична якост различни видове... След облицовката пещите са значително подсилени и лесно могат да издържат на увеличени натоварвания като триене, сцепление и повишени температури. Удължава се експлоатационният живот.

Специфика на облицовъчните работи

Изборът на материал за облицовка зависи от това кой обект трябва да подсилите. Производството на облицовъчни работи включва нанасяне на специален агент върху вътрешната повърхност на обекта. Такъв продукт е направен на вермикулитна основа. Това вещество има много положителни качества, които увеличават експлоатационния живот. Използването му увеличава огнеустойчивостта и топлоустойчивостта на обекта. Материалът има повишени изолационни свойства и е по -малко податлив на химикали. И още един плюс е минималната електрическа проводимост.

Доменните пещи са облицовани с огнеупорни материаликато шамотни тухли. Можете също така да използвате различни блокове от въглероден състав, тухли с високо съдържание на глина или с компоненти от силициев карбид.

Материали за подплата комини

Ако коминарният вал е направен от тухли, тогава за облицовка се използва тухла от следните марки:

- по сила (не по -малко от 100);

- устойчивост на замръзване (от 25-50).

При полагане на облицовката на комина, която отстранява газовете (с температури до + 500 ° C), се използва обикновена глинена тухла с използването на хоросан, глинесто-циментова смес. Ако температурата е по-висока, се използват огнеупорни шамотни продукти на марките ShB, ShA и циментово-шамотни разтвори.

Облицовката на комина от тухли, устойчиви на киселина, предполага използването на киселиноустойчива шпакловка на базата на водно стъкло.

Облицовката от смлян шамот и пясък в тегловно съотношение 1: 3 или алуминиев цимент се считат за доста ефективни. Използването на алуминиев цимент значително увеличава устойчивостта на облицовките към киселина, при повишени температури устойчивостта на механични повреди се увеличава. Така че, топлоустойчивостта на бетона на базата на пясък е температурен режим не по -висок от 250 градуса, а на базата на шамот - до 1000 градуса.

Характеристики на облицовъчните работи

Процесът на полагане на огнеупорни материали на етапи - това е процесът на облицоване. Основата на доменната пещ (колба) е облицована с тухли, съдържащи голямо количество алуминиев материал. Над полученото пространство трябва да се избърше със специално приготвена замазка. Изработен е на основата на хоросан и трябва да съответства на вида на използваната тухла. Горният материал се получава чрез смесване на шамот и глина. Шамотът предварително се натрошава до прахообразно състояние.

При полагане на отговорен характер към използвания материал се добавят сода и виназа от сулфитно-алкохолен състав. Това увеличава лепкавостта на материала, което подобрява адхезията на тухлената зидария. Ако зидарията е от въглеродни блокове, пространството между фугите трябва да бъде запълнено с различно качество на материала. Това е пастообразна маса, направена от кокс.

Просто казано, облицовката на комина се състои от полагане на материали с огнеупорни качества и след това покриване на получените фуги. Облицовката не се счита за много трудна. Но това е трудоемък процес. Основното е да използвате материалите по предназначение, като спазвате технологичния процес и мерките за безопасност.

Това е процес на многослойно нанасяне на защитен слой от ламинат от фибростъкло върху метална или бетонна повърхност. Готовото покритие образува плътен слой, плътно залепен към повърхността. По него няма фуги и пукнатини.

Срокът на експлоатация на такава облицовка в съответствие с правилата за експлоатация е повече от едно десетилетие.

С помощта на такава облицовка се извършва защита от корозия, като в същото време се възстановява херметичността и плътността на обработваното оборудване.

Обшивка на комина: ремонт

Ремонтът на коминната облицовка е доста трудоемка и трудна задача. Но това може да бъде решено с помощта на производството на съвременни технологични работи с помощта на специално проектирани ремонтни смеси.

При изгарянето на природен газ се образува дим, съдържащ до 18% влага на единица обем. Тази влага, концентрирана в димните газове, е начинът на непълно натоварване по време на работа на комини; многократните спирания и пускания образуват конденз по повърхността на облицовката вътре в тръбата. В резултат на тези фактори, облицовката на комини е значително засегната. По принцип това са щети като:

- измиване на хоросана между зидарията и в резултат на това срутването на тухлената зидария;

- разрушаване на тухлената облицовка и отвора на комина в резултат на алтернативно размразяване и замразяване;

- нарушение на топлоизолацията между облицовката и цевта, тъй като излишната влага попада там;

- филтриране на влага през шевовете към външната повърхност на комина.

Повечето от горепосочените повреди могат да бъдат отстранени само след коригиране на нарушенията на газонепропускливостта на облицовката и невъзможността за проникване на газ върху елементите на обекта.

Качеството на ремонта на облицовката директно зависи както от използваните материали, така и от подхода към този проблем. Необходимо е цялостно решение, което включва:

- първоначално идентифициране на причините, допринасящи за унищожаването;

- като се вземат предвид всички налични условия при вземане на решение за ремонт (налично оборудване, квалификация на служителите; време, отделено за ремонт и др.);

- съответствие на извършената работа с технологичния проект.

Разрушаване на облицовката на комини и мерки за тяхното възстановяване

Основният материал, от който е направена облицовката на комини, рядко се разрушава. В повечето случаи се забелязват повреди по шевовете и антикорозионното покритие на облицовката. По -рядко срещани щети под формата на подуване на тухлени фуги под въздействието на димните газове, които съдържат серни съединения

Основната причина за разрушаването на коминната облицовка и появата на пукнатини е несъответствието между параметрите на работната температура и проектните параметри. При такова нарушение възникват топлинни напрежения в различни части на тръбите.

За да се подобри надеждността на облицовката на комини, първото нещо, което трябва да направите, е:

- Възстановяването на стените на газопроводи, изработени от тухли или стоманобетон, предвижда облицовка отвътре с киселиноустойчиви или силикатно-силикатни полимерни тухли, за да се изключи използването на кухи плочи при смяна на таваните на газопроводи.

- Ако облицовката на комина е напълно или частично разрушена, е необходимо да се възстанови от киселинно устойчива тухла (като алтернатива на тухлената зидария можете да използвате монтажа на варел от метал или фибростъкло). Главата на тръбата трябва да бъде направена от киселинно устойчив разтвор или чугунени връзки.

- Използвайте стоманобетонни скоби, за да възстановите носещата способност на стоманобетонните шахти;

- Премахнете всмукването на външен въздух в комини.

- Да се практикува методът за изследване на състоянието на тръбите по метода на топлоизолацията, който не изисква спиране на работата на тръбата, и да се идентифицира ефективно и бързо мястото на повреда.

Що се отнася до облицовката на комина от фибростъкло, в този случай носещата тухлена или стоманобетонна шахта е много добре защитена от конденз и димни газове. Корозията на металите не го заплашва. Предимствата на фибростъкло включват неговото тегло (около 15 пъти по -леко от тухлената облицовка), устойчивост на корозия и по -дълъг експлоатационен живот. Има вариант на изходящи газови шахти, произведени в завода, под формата на сегменти, подлежащи на последващо сглобяване.

Проверка, надзор и ремонт на промишлени комини

Всяка проверка включва експерти. Сключва се споразумение с клиента и в съответствие със споразумението се извършва периодична проверка, при която се използват камера с телеобектив, бинокъл, видеокамера, теодолит, термограф и електронен микрокалкулатор.

Проверката се извършва с помощта на оборудване за катерене по външните стълби и специални зони на изследваната конструкция. Инспекторът разполага с диктофон и камера. Проверката установява наличие на корозия на метал и армировка, както и откриване на пукнатини. Ако е необходимо, проби от материала се пробиват. При възможно спиране се извършва инспекция на вътрешната повърхност на тръбата, използва се набор от дистанционно контролирани инструменти за запис на видео данни.

Също така се инсталират различни устройства, които контролират резонансната честота на вибрациите на конструкцията. В резултат на получените данни се разкриват невидими пукнатини, получават се сигнали за намалено качество на материала и намаляване на стабилността на конструкцията.

В зависимост от режима на работа на комина, проверката се извършва на всеки 3 години или на всеки 6 години.

В края на проверката се изготвя доклад, в който се посочват съществуващите дефекти и повреди, причините за тяхното възникване, очакваното последващо развитие на нарушенията и прогнозният оставащ експлоатационен живот. Предлагат се препоръки за експлоатацията на комина с цел поддържането му в добро състояние.

От страна на клиента се води регистрационна книга, в която са посочени такива раздели като характеристиките на комина с чертежи, заключението, направено от инспекторите, препоръки и доклад за извършените ремонтни работи.

Обшивка на комина: какво животно е това и как е полезно? Възможно ли е да се направи без подплата и какъв е рискът?

Подплата- Това е допълнително довършване на коминната тръба, което трябва да предпазва вътрешната повърхност на тръбата от прекомерно нагряване, химически и механични повреди. Тоест основната му цел- удължаване на експлоатационния живот на комина и предпазването му от повреда.

Температурата на продуктите от горенето на гориво може да достигне над хиляда градуса по Целзий. С такива високи температуриах, особено през студения сезон, когато преминава горещ въздух студена тръба, тръбите могат да се напукат. Химичните съединения могат да корозират тръбите или да образуват отлагания по стените им, което възпрепятства нормалното изтичане на продуктите от горенето. Също така добрата подплата може да предотврати образуването на конденз.

Добрият домашен комин може да работи без облицовка, но неговата функционалност и експлоатационен живот ще бъдат значително увеличени. В промишлеността липсата на облицовка на тръби може да доведе до повреда на оборудването или пожар, поради което е задължително.

В общи линии видът на облицовката зависи от промишленото използване на тръбата: за химически заводи облицовката трябва да е устойчива на основи и киселини, в минната промишленост удароустойчивостта на тръбата е важна, а в доменните пещи на металургичната промишленост осигуряването на топлоустойчивост е по -важно. За домашна употреба се използва топлоустойчива и огнеупорна подплата.

При облицоване на комина за отстраняване на агресивни продукти на горене с киселинно съдържание (комини на маслени котли и др.) различни материали: киселинно устойчиви тухли, киселинно устойчиви плочки, брикети на основата на киселинно устойчив цимент или бетон или просто добре изпечени глинени тухли. Изпечена глина, шамот, бетон обикновено се използват за облицоване на битови тръби.

Параметри на тухла за облицовка:

Индекс на якост - не по -малко от 100.

Индексът на устойчивост на замръзване е 25-50.

Зидарията се извършва с цялостно запълване на фугите с хоросан. Освен това дебелината на шева за глинени тухли не трябва да надвишава 8 мм. За зидария с шамотни или киселинно устойчиви тухли дебелината на шева трябва да бъде още по -малка - не повече от 4 мм.

Вертикалността на облицовката трябва внимателно да се провери с помощта на 2-метров прът и отвес. Строително ниво се използва за проверка на облицовката за хоризонталност.

След известно време на употреба подплатата трябва да бъде проверена. В случай на некачествена зидария или неподходящи материали, облицовката може да бъде унищожена изцяло или частично. Бетонът се напуква и се разпада достатъчно бързо.

В допълнение, първоначално зидарията може да има недостатъци под формата на лошо запълнени фуги, неравномерна зидария, немаркирани гнезда от строителните скелета: всичко това значително намалява ефективността на зидарията. Сериозни повреди на облицовката може да изискват пълно разглобяване и повторно полагане.

Цялата работа по полагането на облицовката се извършва ръчно, следователно изисква специални грижи и квалификация.

- Облицовка - защитна вътрешна или външна облицовка на топлообменни съоръжения, химически устройства, тръбопроводи, мариновани вани, контейнери, резервоари, колони, реактори и др. предпазва от термични и химични ефекти на агресивни среди. Подплатата може да помогне за удължаване на живота на съществуващото оборудване и да спести пари за износено оборудване за подмяна. Подплатата на продукти с флуоропласт е широко използвана. Със своята висока химическа устойчивост и възможност за използване на покрития при високи температури, флуоропластичната облицовка се използва широко в различни индустрии.

Облицовката на тръбите се използва за защита срещу въздействието на агресивни среди по време на транспортирането им по тръбопроводи. Облицовката на тръбите е необходима дори когато те взаимодействат с вода, която има депасивиращ ефект, по отношение на метална повърхност... Благодарение на облицовката на тръбите, експлоатационният живот на тръбопроводите и оборудването се увеличава значително. За облицоване на тръби се използва флуоропласт, който има редица важни характеристики, необходими за защита на облицованата повърхност.

Фирма Plastpolymer-PROM извършва облицовка на тръби и тръбопроводи с флуоропласт според размерите на клиента. Защитните покрития на течащите части на тръбопроводи, създадени чрез облицовка с флуоропласт, осигуряват висока производителност и свойства:

- широк обхват механични свойства;

- добри диелектрични свойства;

- висока електрическа якост;

- нисък коефициент на триене;

- ниски стойности на износване;

- устойчивост на различни агресивни среди при стаи и повишени температури;

- атмосферна, корозионна и радиационна устойчивост;

- слаба газопропускливост;

- не е запалим или самогасящ се в случай на пожар.

LLC Plastpolymer-PROM предлага услуги за облицоване на тръби и тръбни връзки с флуоропласт:

- стоманени тръби, облицовани с флуоропласт-4D, се използват за тръбопроводи, транспортиращи всякакви агресивни среди (с изключение на разтопени алкални метали, хлорен трифлуорид и флуор) при средно налягане до 1,6 МРа;

- тройници, колена, кръстове, преходи, стоманени, облицовани фланци се използват за свързване на облицовани тръби магистрални тръбопроводитранспортиране на агресивни медии;

- стоманени маншони, облицовани, се използват за свързване на тръбопроводи, транспортиращи агресивни среди, за компенсиране на линейните размери на тръбопроводи при различни топлинни натоварвания (от –60 до + 250 ° C) и за намаляване на вибрационните натоварвания.

Металната обвивка от тръби, тройници, завои и др. За облицовка се произвежда от потребителя съгласно чертежите, договорени с Plastpolymer-PROM LLC.

Работната температура на облицовани тръби и тръбопроводи е от -60 ° C до + 230 ° C.

Изпратете вашата добра работа в базата знания е проста. Използвайте формата по -долу

Студенти, аспиранти, млади учени, които използват базата знания в обучението и работата си, ще ви бъдат много благодарни.

Публикувано на http://www.allbest.ru/

Смания

Дизайнерски решения на облицовки

Материали за подплата

Библиография

ДА СЕдизайнерски решения на облицовки

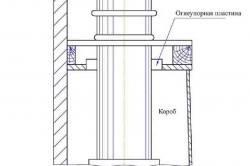

Облицовката на комини има две функции: да предпазва вала от термичните и корозивни ефекти на димните газове и кондензата. За да се изключи възможността за образуване на конденз върху повърхността на горната връзка на облицовката, пролуката между цевта и подлежащата връзка е покрита с козирка, изработена от киселинно устойчиви продукти, наречени „сълза“.

Доста често подплатата се нанася чрез изстрелване, осигурявайки газонепропускливост.

В сутеренната част на тръбите, със значителни отвори за подаващите газопроводи, дебелината на облицовката се взема на 1,5 тухли или 380 мм. Като се има предвид, че понастоящем няколко вида облицовки, изработени от парче керамични изделия, служат в комини, построени в различни периоди, е препоръчително да се илюстрира техният дизайн.

До около 1960 г. комините са работили със скорост на димните газове, която не надвишава 14-16 m / s на изхода, и под вакуум по цялата височина на комина. Температурата на димните газове беше в диапазона 180-250 C, което изключи условията за образуване на кондензат. Тези условия бяха изпълнени от дизайна на подплатата.

В началото на 60-те години се наблюдава значително намаляване на температурата на димните газове до 70-180 C и използването на гориво с високо съдържание на сяра, което води до образуване на кондензат на сярна киселина в тръбите. В тази връзка се наложи защитата на носещата стоманобетонна тръбна шахта от корозия със сярна киселина и се появи облицовка, използваща киселинно устойчиви продукти и слой от паро- и влагоизолация, обикновено от битуминолова мастика, въпреки че понякога се правят други покрития от листови материали или епоксидно-въглищен катран са били използвани. Трябва да се отбележи, че битуминолният мастик изисква устройството на притискащ слой в облицовката.

При наличие на високи скорости на газовете (25-40 m / s) в димен каналв тръбата се натрупва прекомерно статично налягане. В тази връзка се създава резервно копие на агресивни димни газове, които проникват през облицовката на парче керамични изделия до вътрешната повърхност на стоманобетонния вал, който има повече ниска температурав сравнение с температурата на димните газове. В резултат на това те се охлаждат под точката на оросяване и кондензатът от сярна киселина се утаява върху вътрешната повърхност на тръбната тръба, което води до ускорена корозия на носещите конструкции.

Възниква проблем - или да се засили антикорозионната защита на ствола на кладенеца, или да се търси нов дизайн на облицовката.

Като се има предвид острият недостиг на надеждни антикорозионни покрития и тяхната висока цена, започна работа за подобряване на облицовката. По този начин е разработен дизайнът на обратното налягане в пролуката с принудителна вентилация. В комини с облицовка от този дизайн допълнителен обем въздух се подава към пролуката между цевта и облицовката от вентилатора и се създава налягане в пролуката, което надвишава налягането на димните газове, в резултат на която филтрация на газове към носещата тръба на тръбата трябва да бъде изключена. За да се увеличи устойчивостта на пукнатини на въздуха на облицовката. Подаването в пролуката трябва да се нагрее, за да се намали до минимум температурната разлика на работната повърхност и външната й повърхност.

Има и облицовка с естествено вентилирана междина. Разликата в дизайна се състои в постепенно намаляване на ширината на пролуката по височината на тръбата, което трябва да гарантира поддържането на определено обратно налягане в нея.

Във всички горепосочени опции облицовката на парче керамични изделия изисква големи разходи за физически труд, време на механизми, устройства, както и внимателно изпълнение на мерките за нейното изграждане. безопасно изпълнениевърши работа. В допълнение, всяка от опциите има свои собствени уязвимости, свързани с недостатъците, присъщи на всички тухлени конструкции.

Следователно появата в началото на 80 -те години на монолитна облицовка е напълно оправдана, чийто дизайн може значително да намали разходите за труд, продължителността на работата и тяхната цена.

Стоманобетонните тръби с монолитна облицовка започват да се строят през 1970 г. По това време, поради условията на околната среда и липсата на ефективни начиниза почистване на димните газове от сяра и азотни оксиди в много съоръжения, беше необходимо да се издигнат газоотводни тръби с височина 250, 320, 370 и 420 m.

Търсенето на по-индустриални методи за облицоване на тръби доведе до разработването на двуслойни монолитни тръби. Външната обвивка е направена от тежък бетон, а вътрешният монолитен слой е от лек полимерен бетон.

В този случай повече високо нивоподсилване на външната обвивка за увеличаване на устойчивостта на напукване на цевта, тъй като когато вътрешният слой от лек бетон се нагрява, температурните напрежения трябва да се възприемат от стоманобетонната цев.

Монолитна облицовка от лек полимер-циментов бетон служи за защита на носещата стоманобетонна коминна шахта. Предназначен за отстраняване на слабо агресивни газове, получени при изгарянето на въглища с ниско съдържание на сяра. За да се изключи появата на излишно налягане в тръбите с тази облицовка, горната им част има цилиндрична форма.

Ускорената технология на издигане на тръби се осигурява поради факта, че бетонирането на вала и облицовката се извършва с помощта на един комплект кофраж, а разделянето на слоевете от различен бетон се постига чрез инсталиране на разделителна диафрагма от метална телена мрежа с 4 × 4 mm клетки.

Тридесетгодишният опит в експлоатацията на двуслойни стоманобетонни комини показа тяхната висока надеждност. В продължение на двадесет години експлоатация, например, Волжска ТЕЦ - 2, която експлоатира значителна част от тежки мазути, полимер -циментовата облицовка на комина с височина 270 м имаше намаляване на якостта от страната в контакт с димните газове до дълбочина 2-5 мм.

Облицовката на сглобяемите комини за защита на вала от конденз обикновено се извършва чрез пушене с дебелина на слоя 25-30 мм със състав от кварцов или шамотен пясък и портланд цимент.

За да предпази вала от високи температури, облицовката е изработена от продукти KVI-650. Съвременни продукти от керамичен вермикулит KVI-650 (TU 21-RF-129-88), предназначени за облицовка на отоплителни тела с работна температура до 1100 o C. Използването на KVI-650 в облицовката на пещи спестява значителна енергия и материални ресурси... Този материал се обработва лесно (реже се, пробива и т.н.), не се страхува от вода, издръжлив, устойчив на бързи температурни промени.

Трябва да се отбележи, че днес няма данни за дългия експлоатационен живот на облицовките на стари стоманобетонни комини.

Основните недостатъци при експлоатацията на облицовки от всякакъв дизайн са невъзможността да се елиминират повреди, възникнали по различни причини без спиране на тръбата за дълго време, технологичната сложност при извършване на ремонтни работи, както и големи трудности при наблюдение на състоянието му по време на работа .

Материали за подплата

облицовка на комин торбетон

В случай на отстраняване на нискоагресивни димни газове през тръбата, за облицовка се използва глинена тухла - извито и обикновено пресоване на пластмаса. В този случай за полагане на облицовката се използват цименто-глинени разтвори. В случай на висока агресивност на димните газове, за облицовка се използват киселинно устойчиви нормални и радиални тухли. По отношение на физическите, химичните и механичните показатели тази тухла трябва да отговаря на изискванията, дадени в табл. 1.

Таблица 1 Физични, химични и механични свойства на киселинно устойчиви тухли.

Зидането се извършва върху шпакловка от андезит, в която свързващото вещество е течно стъкло на основата на натрий.

Съставът на киселоустойчивия разтвор включва, освен течно стъкло, инициатори за втвърдяване (натриев флуоросиликат), фино смлян пълнител и киселоустойчив пълнител (пясък). Свързващо вещество в киселоустойчив разтвор е гел от силициева киселина, който се отделя в резултат на взаимодействието на водно стъкло с индикатор за втвърдяване.

При изгаряне на гориво с високо съдържание на сяра се препоръчва да се използва киселинно-устойчив разтвор от състав III и е разрешено да се използва киселинно-устойчив разтвор от състав I. В условия на редуващо се изгаряне на високосъдържащо и газообразно гориво или горене на гориво с ниско съдържание на сяра и висока влажност на отработените газове се препоръчва използването на киселоустойчив състав II.

За да се предотврати проникването на газове и да се защити вътрешната повърхност на стоманобетонната тръба, е необходимо напълно да се запълнят шевовете на облицовъчната зидария с тяхното свързване или фугиране на вътрешната повърхност и да се окисли с 20% разтвор на сярна киселина 3- 4 пъти. Азбестов кабел се използва за запечатване на празнините в кръстовището на връзките на облицовката. За защита на тавани и подове в долните частикомини, изложени на киселини, се използват киселоустойчиви плочки. В най-новите проекти на газоразрядни тръби, изкуствени материали се използват като строителни материали, силициев бетон и полимербетон, а силикатно-полимербетонът се използва за защита на газопроводи.

Силициевият бетон се получава чрез автоклавиране на смес от силициеви силикатни бучки, фино смлян кварцов пясък, киселинно-устойчиви фини и груби пълнители. Разликата между силициевия бетон и обикновения бетон е използването на ново свързващо вещество, наречено силициев цимент. Силициевият цимент се състои от смляно кварцово стъкло, в което SiO 2 се съдържа в аморфна форма, алкален разтворител и фино разделени частици от кристален кварц. Кварцовото стъкло се получава чрез топене на кварцов пясък в специални пещи за топене на стъкло. Силициевият бетон се пълни със силициев пясък и чакъл, както при обикновения бетон.

Изследването на фазовия състав и структура показа, че силициевият бетон има сложна конгломератна пореста структура. Порите обикновено са затворени, с размери от 0,01 до 1,5 мм. Общата порьозност е 11 - 13%. Структурните характеристики на силициевия бетон и фазовият състав на циментовото вещество предопределят неговите физически, физически и механични, конструктивни, топлинни физични свойстваи издръжливост.

Таблица 2 показва свойствата на силикатен бетон върху кварцит Овруч с разход на силикатни бучки 320 кг / м 3.

Таблица 2 Основни свойства на силициевия бетон

Плочите се образуват от силициев бетон, който след това се подлага на термична влагообработка в автоклави при налягане 0,13 МРа и температура 190 С за около ден. Тези плочи се използват за монтаж на шахти за димни газове.

Силикатно-полимерните и цименто-полимерните бетони се използват при изграждането на тръби по принципа на типа „тръба в тръба“ тип подпорна облицовка и при изграждането на газопроводи под формата на бетонна смес.

Библиография

1. Дужих Ф.П., Ословских В.П., Ладигичев М.Г. Индустриален дим и вентилационни тръби: Справочно издание / Редактирано от F.P. Дужих. - М.: Теплотехник, 2004 - 464 с.

2. Комини / ам. Елшин, М.Н. Ижорин, В.С. Жолудов, Е.Г. Овчаренко; Редактирано от S.V. Сатянова. - М.: Стройиздат, 2001.- 296 с .; тиня

Публикувано на Allbest.ru

...Подобни документи

Използването на газове в технологията: като гориво; топлоносители; работна течност за извършване на механична работа; среда за изпускане на газ. Регенератори и рекуператори за отопление на въздух и газ. Използване на топлина за димни газове в котли за отпадъчна топлина.

тест, добавен на 26.03.2015 г.

Описание на процеса на приготвяне на твърдо гориво за изгаряне в камерата. Създаване на технологична схема за производство на енергия и топлина. Изчисляване на материалния и топлинен баланс на котелния агрегат. Методи за почистване на димните газове от серни и азотни оксиди.

курсова работа, добавена на 16.04.2014 г.

Изчисляване на изгарянето на гориво, за да се определи количеството въздух, необходимо за изгаряне. Процентът на продуктите от горенето. Определяне на размерите на работното пространство на пещта. Избор на огнеупорна облицовка и метод за изхвърляне на димните газове.

курсова работа, добавена на 05.03.2009 г.

Дизайн на рекуператора. Изчисляване на съпротивления по пътя на въздушното движение, общи загуби. Избор на вентилатор. Изчисляване на загубите на напор по пътя на движението на димните газове. Дизайн на глиган. Определяне на количеството димни газове. Изчисление на комина.

курсова работа, добавена на 17.07.2010 г.

Изчисляване на размерите на облицовката, дебелината на зидарията, температурата в кръстовището на слоевете, топлопроводимостта на работните и топлоизолационните слоеве. Построяване на графики на зависимостта на температурата на фугите. Дизайн на доменна пещ. Намиране на средната температура на подплатата.

курсова работа, добавена на 10.07.2015 г.

Определяне на топлинните натоварвания и разхода на гориво на производствена и отоплителна котелна котел; изчисляване на термичния кръг. Правила за избор на котли, топлообменници, резервоари, тръбопроводи, помпи и комини. Икономически показатели за ефективността на инсталацията.

курсова работа, добавена на 30.01.2014 г.

Изчисляване на размерите на облицовката, дебелината на зиданите стени и купола на бойлер с обем 3300 м. Определяне на температурата в кръстовището на слоевете и топлопроводимост за всеки слой. Изграждане на графика на зависимостта на температурата на фугите, схемата на облицовката на въздушния нагревател.

тест, добавен на 10.07.2015 г.

Характеристики на метода на термично изчисление за котли от типа DKVR, които не съдържат прегревател. Разкриване на обема и състава на димните газове. Определяне на разхода на гориво, адиабатна температура на горене. Изчисляване на VTI чугунен икономист, сноп отоплителни тръби.

ръководство, добавено 03/06/2010

Постоянни връзки водопроводни тръби... Особености при заваряване на тръби с челно или гнездо. Спецификата на свързването чрез свързване, използваните материали и последователността на процеса. Предимства на този метод на свързване в сравнение със заваряването.

презентация, добавена на 21.04.2014 г.

Принципът на действие, конструкцията и скоростните режими на сферичните мелници. Хадфийлд стомана и нейните физични свойства. Разработване на метод за втвърдяване на облицовката на сачмена мелница при експлоатационни условия. Изчисляване на времето на предложеното втвърдяващо третиране и работа.

| Разработка от багери и монитори за вода | Разработване на водоструйни снаряди | Разработка с оборудване за скрепер и кофа |

Почистване и изолация на тръбопроводи

На строителната площадка се извършват работи по изсушаване, почистване и изолация на тръбопроводни нишки. Машините за изолация и почистване, пристигащи на строителната площадка, трябва да бъдат внимателно проверени, да се провери пълнотата на работните инструменти и да се провери на празен ход.

Преди започване на работа машината за почистване на изолацията трябва да се регулира спрямо диаметъра на тръбопровода, който да се изолира. Машината за почистване на изолацията трябва да бъде оборудвана с устройство за отстраняване на статичното електричество от повърхността на изолиращата изолационна лента и трябва да бъде заземена.

Участъкът на строителната площадка по хода на машината за почистване на изолацията трябва да бъде планиран така, че да няма неравности, ями, пънове и други препятствия по пътя на опорното му колело. За да предотвратите повреда на ръбовете на тръбата, използвайте специално устройство под формата на конична дюза, която е фиксирана към края на тръбата, преди да инсталирате изолационната почистваща машина на тръбопровода.

Изолационната лента в оригиналната си опаковка трябва да се транспортира до строителната площадка с превозни средства, покрити с тента. Не се допуска изпускане на ролки тиксо и защитна опаковка по време на товарене и разтоварване.

Адхезивният грунд и разтворителите се транспортират в херметически затворени барабани. Необходимо е да се съхраняват лепилни грундове и разтворители в отделни помещения или под навес в съответствие с правилата за пожарна безопасност за горива и смазочни материали.

Изолационните материали трябва да се съхраняват на места, защитени от слънцето и атмосферните валежи при температури от -40 ° до + 45 ° C. Ролките с изолационна лента трябва да се съхраняват вертикално в краищата на не повече от три реда. Изолационните материали, влизащи в обекта, трябва да бъдат осчетоводени и маркирани. При температура на въздуха под + 10 ° C, преди извършване на изолационни работи, внесените полимерни ленти трябва да се съхраняват най -малко 48 часа при температура най -малко + 15 ° C. Разопаковането на ролки изолационна лента от фабричната опаковка трябва да бъде извършени непосредствено преди полагането им върху тръбопровода на строителната площадка ...

Тръбопроводът се почиства и изолира със самоходна машина за почистване на изолация.

Подсилената изолация на тръбни струни с диаметър 1220 мм и повече с полимерни ленти в два слоя, увити в защитен материал, се извършва от екип от 13 души: оператор за полагане на тръби; оператор на почистваща машина; помощник на оператора на почистваща машина; оператор на изолационна машина; помощник на оператора на изолационна машина; изолатор. Производителността на труда на смяна е 254 m.

Когато извършвате изолационни работи, съставете: