Jak spawać rury pnd własnymi rękami. Technologia zgrzewania rur PE. Sprawdzanie jakości spoin

Powiązane artykuły:

Rury polietylenowe coraz częściej konkurują z tradycyjnymi rurami metalowymi, a nawet je zastępują ze względu na ich wysokie właściwości użytkowe. Rury polietylenowe (oznaczone jako PE) są odporne na korozję i chemikalia, są nietoksyczne, mrozoodporne i trwałe. Żywotność rurociągu polimerowego wynosi średnio około 50 lat. Na gładkiej powierzchni wewnętrznej nie odkładają się żadne osady, co gwarantuje wysoką przepustowość systemu i stałą średnicę rur przez cały okres użytkowania.

Na szczególną uwagę zasługują takie cechy tworzywa jak lekkość i elastyczność. Jeden Stalowa rura waży aż 6-7 polietylenu tej samej wielkości, co znacznie ułatwia transport produktów i pracę z nimi podczas układania rurociągu. Elastyczność rury polimerowe a ich zdolność do rozciągania przy zachowaniu parametrów technicznych jest wyższa niż metalu.

Oprócz, zastosowanie polietylenu co najmniej dwukrotnie obniża koszt układania sieci, w porównaniu do rur stalowych.

Główne obszary zastosowania plastikowe rury to budowa wewnętrznych i zewnętrznych sieci kanalizacyjnych i wodociągowych, gazociągów i ropociągów.

Montaż rur PE nie nastręcza zbędnych trudności.

Najpopularniejszą metodą łączenia jest spawanie. Spawalniczy rury polietylenowe zapewnia niezawodność konstrukcyjną bez uszczerbku dla elastyczności materiału polimerowego. Wytrzymałość rur w miejscach połączeń spawanych nie jest gorsza od początkowych wskaźników. Prace spawalnicze można prowadzić bezpośrednio na gruncie, a następnie powstały rurociąg można ułożyć w przygotowanym wykopie lub zamontować metodą bezwykopową.

Istnieją trzy główne metody tworzenia trwałego połączenia spawanego:

- zgrzewanie doczołowe

- zgrzewanie elektrooporowe

- spawanie gniazdowe

Przygotowanie do pracy

Przed przystąpieniem bezpośrednio do spawania należy przeprowadzić wstępne przygotowanie. Jego etapy są takie same niezależnie od zastosowanej metody.

Przede wszystkim należy przygotować obszar roboczy o odpowiedniej wielkości, aby pomieścić cały niezbędny sprzęt, same rury i kształtki (jeśli występują). Przed przystąpieniem do pracy i podłączeniem spawarki do sieci należy sprawdzić integralność kable elektryczne... Warto również upewnić się, że zacisk i czujniki elektroniczne są w dobrym stanie, noże sklejarki są naostrzone, a przygotowane do pracy linery odpowiadają średnicy rur. Części narażone na tarcie podczas pracy są smarowane, a grzałka, narzędzie okładzinowe i skrobak są czyszczone i odtłuszczane.

Same rury są również przetwarzane: w miejscach proponowanych połączeń powierzchnia jest czyszczona. W ten sposób można pozbyć się różnych zanieczyszczeń, które będą przeszkadzać w tworzeniu niezawodnego połączenia.

Zgrzewanie doczołowe

Zgrzewanie doczołowe rur polietylenowych jest najmniej kosztowną metodą ponieważ w połączenie nie są zaangażowane żadne dodatkowe części. Ponadto pobór mocy spawarki jest zmniejszony w porównaniu z innymi metodami. Z technicznego punktu widzenia zgrzewanie doczołowe za pomocą podgrzewanego narzędzia jest dość proste i odbywa się w następujący sposób.

Po zdejmowaniu izolacji końce łączonych rur są mocowane w centralizatorze aparatu, fasetowane i wyrównywane, aż zostaną całkowicie wyrównane, po czym są sztywno zamocowane. Tolerancja niedopasowania nie powinna przekraczać jednej dziesiątej średnicy rury.

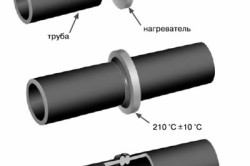

Pomiędzy nimi powinno być wystarczająco dużo miejsca, aby pomieścić element grzejny zwany piecem lub lustrem. Końce należy mocno docisnąć do płyty i poczekać, aż zaczną się topić i pojawi się grat pierwotny.

Zadzior to stopiony materiał rury, który po osiągnięciu stanu lepkiego przepływu zostaje wyciśnięty przez kontakt z płytą grzejną i przybiera postać wałka. Po jego utworzeniu zaleca się znaczne zmniejszenie ciśnienia i umożliwienie dalszego rozprzestrzeniania się ciepła wzdłuż korpusu rury.

Kolejny etap to pauza technologiczna i polega na odsunięciu od siebie rur w celu wyjęcia grzałki. W żadnym wypadku nie należy przedłużać przerwy, ponieważ na obrabiane spoiny mogą dostać się kurz i brud, co negatywnie wpłynie na jakość spoiny.

Następnie konieczne jest połączenie końców rur pod ciśnieniem, trzymając je w jednej pozycji, aż całkowicie ostygną. W tej fazie zaleca się stopniowe zwiększanie docisku w celu osadzenia spoiny i uzyskania mocnego połączenia. W efekcie w miejscu styku obu końców powstaje ostateczny zadzior, zarówno od strony zewnętrznej, jak i wewnętrznej. W razie potrzeby grat zewnętrzny można łatwo usunąć.

Zgrzewanie doczołowe rur z polietylenu jest bardzo powszechne, ale ta metoda nie jest uniwersalna. Można go stosować tylko wtedy, gdy średnica rury wynosi co najmniej 50 mm, a grubość ścianki musi przekraczać 5 mm.

Zgrzewanie elektrooporowe

Spawanie rur polietylenowych za pomocą złączek z wbudowanymi grzejnikami jest droższe niż zgrzewanie doczołowe, ale czasami nie można zrezygnować z tej metody.

Spawanie kształtkami jest optymalne w przypadkach, gdy trzeba pracować w przestrzeniach zamkniętych, podczas napraw, a także przy wykonywaniu połączeń do już ułożonych rurociągów. Ponadto, jeśli mają być łączone rury wykonane z usieciowanego polietylenu, po prostu nie ma alternatywy: takie produkty polimerowe można spawać tylko za pomocą złączy, ponadto wykonanych z polietylenu o dużej gęstości.

Stepan Bykov, ekspert

Przed przystąpieniem do pracy zgrzewarką należy odtłuścić łączone powierzchnie, w tym wewnętrzne części okuć. Zaleca się dodatkowe czyszczenie rur skrobakiem ręcznie lub mechanicznie w celu usunięcia tlenków i zanieczyszczeń.

Nie używaj do tego papieru ściernego ani innych powierzchni ściernych, ponieważ ich agresywne działanie na plastik spowoduje uszkodzenie materiału. W takim przypadku na powierzchni pozostanie brud, co doprowadzi do naruszenia szczelności połączenia.

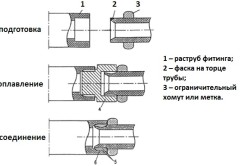

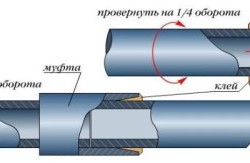

Po usunięciu wiórów za pomocą skrobaka, rury są umieszczane w centralizatorze w celu całkowitego wyrównania. Po ich zamocowaniu w złączkę wprowadzamy dokładnie przyciętą część końcową, po drugiej stronie wsuwamy drugą rurę. Następnie do spirali elektrycznych złączki doprowadzany jest prąd i rozpoczyna się nagrzewanie, w wyniku którego powierzchnie rury i złączy elektrooporowych miękną, topią się i tworzą jedną całość.

Stosując spawanie rur polietylenowych ze złączami, można uzyskać połączenia o wysokiej wytrzymałości, które wytrzymają ciśnienie do 15 atmosfer.

Ten rodzaj łączenia rur polietylenowych jest mniej powszechny niż zgrzewanie elektrooporowe lub zgrzewanie doczołowe. Dzieje się tak, ponieważ zgrzewanie kielichowe jest idealne dla domowych rurociągów domowych z duża ilość zakręty, a rury PE są częściej stosowane na otwartych odcinkach prostych o znacznej długości. Niemniej jednak ta metoda zapewnia niezawodne dokowanie i dlatego zasługuje na uwagę.

Aby utworzyć trwałe połączenie kielichowe, potrzebne jest narzędzie grzewcze, które topi wewnętrzną i zewnętrzną powierzchnię łączonych rur. Ogrzewanie może odbywać się zarówno z cewki elektrycznej, jak iz otwartego płomienia palnika. Po osiągnięciu stanu rozpływu element grzejny jest usuwany, a rury są ze sobą połączone. Zalecana temperatura środowisko podczas pracy - od 0 ° C i powyżej.

Niezależnie od metody łączenia, w każdej instrukcji spawania rur polietylenowych szczególną uwagę zwraca się na proces naturalnego chłodzenia. Nie próbuj samodzielnie chłodzić rur przez podlewanie lub dmuchanie powietrzem. Tylko stopniowy spadek temperatury zapewni szczelny, wysokiej jakości szew.

Po zakończeniu prac spawalniczych należy sprawdzić jakość obróbki połączeń.

Główne wymagania dotyczące połączeń spawanych są następujące:

- rury są połączone w jedną koncentryczną linię prostą

- szew doczołowy znajduje się na powierzchni rurociągu, nie powinien być zatopiony

- wysokość gratu nie większa niż 2,5 mm dla rur o grubości do 5 mm i nie większa niż 5 mm dla rur grubszych.

Jeśli szwy odpowiadają tym wskaźnikom, powstałe połączenie będzie mocne i wysokiej jakości.

Rury polietylenowe w produkcji i do celów domowych są coraz częściej wykorzystywane: są lekkie i niedrogie, nie rdzewieją, a co najważniejsze są łatwe w montażu. Najbardziej niezawodnym rodzajem mocowania pozostaje spawanie rur z polietylenu. Jest to metoda bardziej pracochłonna niż połączenie mechaniczne, ale jej jakość też jest wyższa. Najważniejsze, że obserwuje się technologię spawania rur z polietylenu. Wszyscy wykwalifikowani spawacze muszą przejść certyfikację.

Najczęściej stosowane są trzy rodzaje zgrzewania: kielichowe, doczołowe i elektrooporowe. W tym artykule skupimy się na zgrzewaniu doczołowym.

Zgrzewanie doczołowe można zastosować, jeśli instalowane rury mają średnicę co najmniej 50 mm i grubość ścianki co najmniej 5 mm. Zgodnie z tą technologią segmenty są ciasno zamocowane, krawędzie są wyrównywane dla lepszego kontaktu, podgrzewane specjalną jednostką i stapiane, po czym rurociąg jest łączony i spawany. Jeśli zrobisz to poprawnie, utworzy się schludny i równy szew.

Podczas zgrzewania doczołowego należy również pamiętać o następujących niuansach:

- temperatura powietrza w pomieszczeniu, w którym będą wykonywane prace, lub na ulicy powinna wynosić co najmniej -15 ° i nie więcej niż + 45 °;

- rury muszą mieć tę samą średnicę i SDR, a także być wykonane z tego samego gatunku polietylenu.

Proces roboczy

Samą technologię zgrzewania doczołowego rur z polietylenu można warunkowo podzielić na sześć etapów:

- Przygotowanie i wyrównanie rur.

- Okładzina.

- Montaż grzałki (zgrzewania lustra) i ogrzewania.

- Wyjęcie grzałki (po stopieniu końców rur).

- Spawalniczy.

- Chłodzenie.

Przed rozpoczęciem pracy rury należy przygotować. Pokrój je na kawałki o pożądanej długości, upewniając się, że cięcie jest równe. Wszystkie części, w tym złączki, należy oczyścić i odtłuścić. Następnie segmenty są mocowane w centralizatorze urządzenia spawalniczego.

Drugi etap to licowanie, czyli cały nadmiar materiału jest usuwany za pomocą specjalnego noża. Wygodne jest stosowanie uciosu elektrycznego: urządzenie wyrównuje końce rur pod kątem prostym, usuwa wszelkie nierówności i wióry.

Oblicowywanie powinno być kontynuowane, aż powstałe wióry zaczną wychodzić równą taśmą. Aby upewnić się, że nie ma luk, części są łączone w celu sprawdzenia. Należy pamiętać, że przekrój rury zmniejszy się z powodu licowania i dalszego spawania. Aby zrozumieć, jaka będzie ta odległość, lepiej spojrzeć na instrukcje: dla każdej średnicy rurociągu ten rozmiar będzie inny.

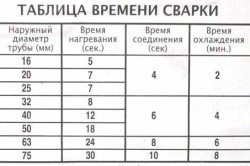

Po przygotowaniu rur między nimi instalowany jest specjalny element grzejny. Końcówki muszą być dociśnięte do grzałki, natomiast ciśnienie ciśnienia nie może być zmieniane podczas nagrzewania. Czas nagrzewania różni się w zależności od warunków. Dokładny czas można znaleźć w tabeli parametrów spawania rur polietylenowych.

Ponadto lustro spawalnicze należy usunąć, a końce dokują tak szybko, jak to możliwe, wywierając na nie równomierny nacisk. Jeśli nagrzane powierzchnie ostygną, wpłynie to na jakość instalacji. Niezbędne jest również, aby podczas demontażu urządzenia grzewczego nie zanieczyścić ani nie uszkodzić spawanych rur.

Podczas zgrzewania bezpośredniego pomiędzy segmentami powstają końcowe zadziory i wiązania molekularne. Ciśnienie musi być utrzymane przez cały ostatni etap - chłodzenie. Należy poczekać, aż polietylen całkowicie ostygnie, po czym rury można wyjąć z aparatu centrującego.

Rezultatem powinien być równy i schludny szew. Znak jakość pracy stanie się symetrycznym koralikiem, który powinien mieć ten sam rozmiar po obu stronach. Kolor zadzioru powinien być taki sam jak w przypadku rur, pęknięcia, pory i obce wtrącenia będą złym znakiem.

Opcje

Zgrzewanie doczołowe rur z polietylenu wymaga zgodności z określoną listą parametrów. Są to temperatura nagrzewania narzędzia, ciśnienie przy dociskaniu końcówek do elementu grzejnego, czas ekspozycji.

Z reguły wymagane tabele przedstawiono w instrukcji obsługi sprzętu spawalniczego stosowanego do rur polietylenowych.

Temperatura elementu grzejnego do topienia i ogrzewania jest stała, musi być utrzymywana między 200 a 220 °. Ale ciśnienie i czas ogrzewania są obliczane indywidualnie dla każdego rodzaju rurociągu.

Najlepszym sposobem regulacji ciśnienia jest użycie manometru pompy hydraulicznej. Jeśli jednak ciśnienie jest wytwarzane ręcznie lub nie ma manometru, należy to określić wizualnie na podstawie kształtu i wielkości uformowanych kulek zadziorów. Do określenia czasu służy stoper.

Ekwipunek

Aby proces instalacji był jak najbardziej wydajny, musisz użyć specjalnego sprzętu do spawania rur polietylenowych. Do pracy najlepiej nadają się urządzenia z napędem hydraulicznym lub mechanicznym. Zastosowanie takich jednostek da pewność, że czynnik ludzki nie będzie ingerował w proces, co oznacza, że możliwe będzie zwiększenie zarówno jakości, jak i szybkości montażu.

Możesz samodzielnie zmontować instalację do licowania i spawania rur polietylenowych. Aby to zrobić, musisz zebrać kilka części składowe które mogą działać niezależnie od siebie.

Podstawowym elementem maszyny jest centralizator. Jest to rama, która sztywno mocuje sekcje i części łączące za pomocą czterech metalowych zacisków.

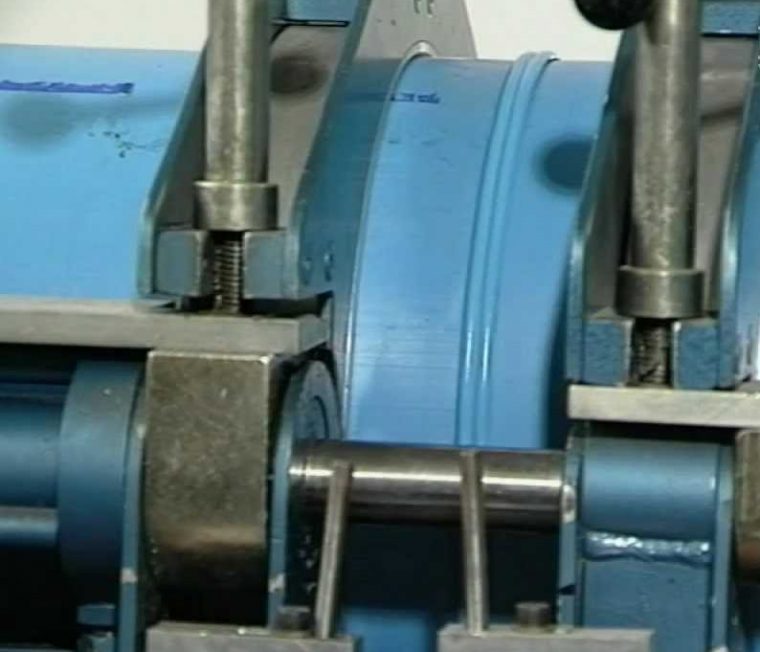

Podczas spawania rur z polietylenu nie można obejść się bez narzędzia do licowania. Jest to mechanizm tarczowy wyposażony w silnik elektryczny. Urządzenie przeznaczone jest do czyszczenia końców spawanych części. Przyrząd do licowania posiada specjalne mocowanie, dzięki któremu można go zamontować na zgrzewarce.

Element grzejny jest niezbędny do podgrzewania i topienia końców rur. Posiada termometr, a jego powierzchnia pokryta jest teflonem, dzięki czemu polietylen się nie skleja.

Do utrzymania stałego poziomu ciśnienia wymagany jest napęd hydrauliczny. Można jednak zastosować również napęd mechaniczny. W takim przypadku ciśnienie trzeba będzie wyregulować ręcznie.

Również podczas pracy potrzebne będą wkładki redukcyjne i elektroniczna jednostka sterująca.

Jakość spawanych części w dużej mierze zależy od dobrego sprzętu, ale nie mniej ważny jest profesjonalizm spawaczy. Dlatego konieczne jest zaproszenie do pracy certyfikowanych specjalistów. W takim przypadku spawanie będzie szybkie i wysokiej jakości.

Dodaj tę witrynę do zakładek

W urządzeniach automatycznych udział człowieka jest zminimalizowany. Spawacz określa jedynie średnicę, SDR i gatunek polietylenu. Reszta pracy jest przypisana do maszyny. Zgrzewanie doczołowe urządzeniami automatycznymi minimalizuje ryzyko czynnika ludzkiego, ale ich koszt jest dość wysoki, dlatego częściej stosowane są urządzenia półautomatyczne, których tryb ustawia się ręcznie według tabeli spawacza.

Wśród danych wskazanych w tabeli nie ma tak ważnego wskaźnika, jak temperatura nagrzewnicy. Dla wszystkich produktów marki PE 100 jest ona stała i równa 220 stopni Celsjusza. Dla materiału PE 80 temperatura grzania waha się od 200 do 220°C, w zależności od grubości ścianki. Dane te przedstawiono na wykresie.

Obowiązkowym etapem spawania jest sprawdzenie jakości wykonanego połączenia. W przypadku zawarcia małżeństwa dalsza praca zostaje zawieszona do czasu skorygowania konkretnego stawu. Szwy spawalnicze sprawdzane są zgodnie z wymaganiami technicznymi.

Spawanie termistorowe

Spawanie termistorowe rur HDPE jest dość kosztowną metodą, ale w niektórych przypadkach jest bezsporne. Stosowany jest przy łączeniu rur o różnych grubościach ścianek wykonanych z różnych polimerów, do wprowadzania kolanek siodełkowych w istniejący rurociąg, podczas prac remontowych, a także w skomplikowanych i krytycznych odcinkach gazociągów i wodociągów.

Technologia zgrzewania termistorowego opiera się na elementach grzejnych wbudowanych bezpośrednio w złączkę, najczęściej w formie spirali. Po zmontowaniu konstrukcji a Elektryczność ze zgrzewarki spirale są podgrzewane, topiąc polietylen i zapewniając szczelne połączenie. Ze względu na cewki grzejne wbudowane w złączkę, ten rodzaj zgrzewania nazywany jest również elektrooporą.

Cały proces technologiczny wygląda tak:

- Zdeformowane końce rur są odcinane. Na całej długości podestu tulei rura jest czyszczona skrobakami lub skrobakami w celu usunięcia zanieczyszczonej warstwy zewnętrznej i filmu tlenkowego. Z reguły głębokość usuwanych wiórów wynosi 0,1-0,2 mm, ale nie powinna przekraczać norm dopuszczalnych dla niektórych średnic. Dla łatwiejszego obciągania złącza na końcu wykonuje się fazę. Sprzęgło nie jest obrabiane mechanicznie, ponieważ spirala może ulec uszkodzeniu. Następnie powierzchnie przeciera się serwetką zamoczoną w alkoholu lub w specjalnym płynie.

- Rury i złączki mocowane są na pozycjonerze - urządzeniu do mocowania i centrowania. Kolana siodłowe mocowane są do rury głównej.

- Spawarka jest podłączona do sieci elektrycznej, kable doprowadzone są do zacisków wbudowanej grzałki.

- Tryb spawania jest ustawiony na urządzeniu, co jest pokazywane na wyświetlaczu.

- Po naciśnięciu przycisku „start” cały proces przechodzi w tryb automatyczny.

- Spawacz wizualnie monitoruje proces na wyświetlaczu i określa powstawanie złącza za pomocą wskaźników.

- Po zakończeniu spawania rura musi ostygnąć, po czym należy ją zdjąć z zacisków ustawnika i oznakować.

Jeśli do główny rurociąg zgrzewana jest gałąź siodła, następnie operacja wykonywana jest w następującej kolejności:

- Samo zagięcie jest spawane. Jeśli zostanie znalezione spawanie złej jakości, jest ono odrzucane, a obok niego spawana jest nowa gałąź.

- Okres chłodzenia należy przedłużyć o dodatkowe 15-20 minut. Następnie wykonuje się wiercenie (frezowanie) ściany główna rura przez odgałęzienie do łączenia wnęk głównej rury i odgałęzienia.

- Po zainstalowaniu odgałęzienia, rura odgałęziona jest przyspawana do jej rury odgałęźnej.

Kontrola jakości jest obowiązkowa. Części muszą pasować ciasno, wyrównanie jest jednym z głównych kryteriów.

- Jak podłączyć rury polietylenowe

- Stałe połączenia rur HDPE

- Odpinane połączenia: niuanse

- Cechy i zastosowanie sprzęgieł

Spawanie rur HDPE (polietylen) jest dziś dość istotne, ponieważ takie elementy są stosowane nie tylko w systemach swobodnego przepływu, ale także tam, gdzie występuje ciśnienie. Taki materiał jest dość elastyczny, poza tym jego niewielka waga pozwala na przeprowadzenie całego procesu montażu ręcznie. Instalacja takiego systemu może mieć kilka opcji.

Rury polietylenowe doskonale nadają się do instalacji rurowych ze względu na ich właściwości wytrzymałościowe.

Rury HDPE znajdują zastosowanie nie tylko w produkcji, ale również w domach. Są bardzo praktyczne, mają dobrą odporność na agresywne środowiska,

Jak podłączyć rury polietylenowe

Na wybór sposobu łączenia elementów rurociągu w jeden system mają wpływ warunki eksploatacji.

Jeśli w linii występuje stałe ciśnienie, do tych celów wybiera się zgrzewanie doczołowe rur HDPE. Zapewni to ściślejsze połączenie. Jest również często używany, ponieważ jest w stanie wytrzymać dobrą ciecz.

Jeśli ciecz przepływa przez układ grawitacyjnie, lepiej zastosować połączenie, które będzie rozłączne.

Wynika z tego, że połączenia mogą być dwojakiego rodzaju:

- odłączany (kołnierz lub gniazdo);

- jednoczęściowy (spawany).

Dlatego przed wyborem sposobu podłączenia należy zdecydować o rodzaju rurociągu i obliczyć ciśnienie robocze.

Powrót do spisu treści

Stałe połączenia rur HDPE

Aby stworzyć niezawodne połączenie własnymi rękami, możesz skorzystać z jednej z sugerowanych poniżej metod.

Pierwszy sposób: od końca do końca.

Przeznaczony do pracy o średnicy 5 cm Do takiego połączenia służy specjalna spawarka, do której wkładane są rury, nagrzewają się i są połączone pod wpływem ciśnienia. Ponieważ plastik zaczyna tracić swoją stałą strukturę pod wpływem wysokich temperatur, odpowiednio łączy się stopiony materiał. W ten sposób uzyskuje się monolityczny szew.

W celu wykonania takiego połączenia konieczne jest mocne zamocowanie końców elementów w specjalnych zaciskach. Następnie w celu podgrzania rury należy wnieść specjalną płytę grzewczą. Gdy tylko materiał stanie się bardziej miękki, element grzejny jest usuwany, a same części są mocno do siebie dociskane. W takim przypadku ciśnienie jest regulowane. Jak tylko produkt ostygnie, jest usuwany z klipsów.

Zgrzewanie doczołowe rur HDPE ma swoje własne cechy, z którymi należy się zapoznać, zwłaszcza dla tych, którzy zetkną się z tym procesem po raz pierwszy:

- ta metoda działa tylko z rurami o tej samej średnicy lub przy użyciu łączników;

- zastosowane elementy muszą mieć grubość ścianki co najmniej 0,5 cm;

- tę metodę spawania stosuje się, gdy temperatura waha się w granicach 15-45 ° C w pomieszczeniu lub na zewnątrz, gdzie będzie realizowany cały proces.

Ogromną zaletą jest zastosowanie maszyny. Podczas pracy, mimo że maszyna jest elektryczna, nie będzie zużywać zbyt dużo energii elektrycznej. Zwłaszcza w porównaniu ze spawarką współpracującą z rurami żeliwnymi.

Drugi sposób: za pomocą złączy elektrooporowych.

W takim przypadku możliwe jest stworzenie rurociągu, który wytrzyma obciążenie 16 atmosfer. Ale ze względu na uczciwość należy od razu powiedzieć, że spawanie za pomocą złączy elektrycznych jest znacznie droższe niż zgrzewanie doczołowe. Wynika to z faktu, że w tym przypadku konieczne jest użycie specjalnego sprzętu do spawania - napowietrznych złączy elektrycznych.

Przy takim spawaniu końce spawanych elementów muszą być przygotowane, po czym są czyszczone i traktowane roztworami odtłuszczającymi.

Ponadto na złącza nakładane są okucia, które są wyposażone we wbudowane grzałki elektryczne. To oni dają wysoka gorączka, który pozwala zmiękczyć polietylen. Gdy tylko wszystkie elementy są na miejscu, napięcie jest włączane.

W ten sposób rury są podgrzewane, a końce są połączone. Gdy produkt ostygnie, będzie gotowy do użycia. Ale jest tu mały niuans. Podczas chłodzenia ważne jest, aby kontrolować, czy elementy są nieruchome, w przeciwnym razie połączenie straci swoją niezawodność.

Zgrzewanie za pomocą złączy elektrooporowych stosuje się w większości przypadków, gdy trzeba wykonać kilka połączeń.

Ta metoda jest wygodna do tworzenia dodatkowego odgałęzienia rurociągu, gdy istnieje gotowy system. Ale jeśli istnieje potrzeba pracy z dużą liczbą połączeń, lepiej jest użyć zgrzewania doczołowego, ponieważ jest to znacznie bardziej opłacalne.

Wybierając tę czy inną metodę, powinieneś określić, co jest dla Ciebie ważniejsze: jakość i niezawodność czy oszczędność.

Powrót do spisu treści

Odpinane połączenia: niuanse

Połączenia jednoczęściowe mają szereg zalet:

- Z ekonomicznego punktu widzenia połączenie jednoczęściowe jest bardziej opłacalne niż połączenie spawane. W takim przypadku nie ma potrzeby zaopatrywania się w specjalny sprzęt i narzędzia.

- Ta metoda nie ma ograniczeń wydajnościowych. Dlatego jest używany nawet do prac podwodnych.

- Szybkość instalacji zajmuje bardzo mało czasu.

Aby stworzyć połączenie dzielone, możesz skorzystać z dwóch metod:

- za pomocą elastycznych uszczelek powstaje połączenie kielichowe;

- za pomocą elementów montażowych stwórz połączenie kołnierzowe lub złączkowe.

Należy od razu zauważyć, że w pierwszym przypadku dokowanie będzie mniej niezawodne. Dlatego eksperci zalecają stosowanie uszczelek tylko przy tworzeniu systemów bezciśnieniowych. Jeśli chodzi o drugą metodę, tutaj niezawodność w niczym nie ustępuje spawaniu. W związku z tym metoda kołnierzowa jest dobra dla rur ciśnieniowych.

Wszystko jest szybsze w ostatnie czasy Rury polietylenowe podbijają rynek, dlatego coraz częściej przy montażu różnych systemów stosuje się spawanie rur polietylenowych zrób to sam. W tym artykule dowiesz się o rodzajach spawania, a także technologii jego wykonania.

Popularność rur polietylenowych w porównaniu z rurami metalowymi można wyjaśnić kilkoma punktami:

- stosunkowo niski koszt rur polietylenowych;

- umiejętność wykonywania pracy w każdych warunkach;

- niewielkie koszty czasu na instalację i spawanie takich rur;

- niewielka ilość odpadów;

- wytrzymałość spawanych szwów, która nie jest gorsza od wytrzymałości samych rur;

- zachowanie elastyczności na całej długości.

Rodzaje połączeń rurowych

Aby połączyć ze sobą dowolne rury, stosuje się je głównie:

- Połączenie mechaniczne... Najłatwiejszym sposobem łączenia rur jest użycie złączek. Dodatkowe elementy łączące w różnych konfiguracjach pozwalają na montaż różnych systemów.

- Spawalniczy... Rury można układać zarówno metodą bezwykopową, jak i układając je w wykopach po montażu na powierzchni. Aby zachować elastyczność (bez utraty siły) instalacja wodno-kanalizacyjna zgrzewanie oporowe stosuje się z rur polietylenowych. W praktyce stosuje się:

- zgrzewanie doczołowe;

- zgrzewanie elektrooporowe.

Technologia spawania rur PE

Zgrzewanie doczołowe

metoda zgrzewanie doczołowe Służy do łączenia rur o średnicy większej niż 50 mm i grubości ścianki większej niż 5 mm. Ta metoda zgrzewania polega na podgrzaniu końcówek rur stykających się z elementem grzejnym (płytą) do wymaganego stanu lepkości polietylenu, co umożliwia trwałe połączenie stopionych części na poziomie molekularnym.

Zgrzewanie doczołowe rur z polietylenu: instrukcje, po których można wykonać wysokiej jakości spawanie rur, podano poniżej:

- Zamontuj końce rur w zgrzewarce.

- Umieść podgrzewaną płytę między końcami rur.

- Dociśnij końce rur do grzejnika pod wymaganym ciśnieniem.

- Poczekaj, aż wymagany stopień stopienia polietylenu (do momentu powstania zadziorów pierwotnych).

- Zmniejsz trochę ciśnienie i poczekaj, aż końce się rozgrzeją.

- Usuń grzejnik.

- Podłącz rury, wytwarzając niezbędne ciśnienie do zdenerwowania.

- Poczekaj na całkowite ochłodzenie zmontowanej konstrukcji.

Do spawania rur z polietylenu nowoczesny rynek oferuje kilka rodzajów specjalnych urządzeń:

- urządzenia z napędem mechanicznym;

- urządzenia z napędem hydraulicznym;

- urządzenia wykorzystujące sterowanie programowe.

Zgrzewanie doczołowe rur z polietylenu ma wiele niepodważalnych zalet:

- Eliminacja czynnika ludzkiego... W rezultacie zapewniona jest niezmiennie doskonała jakość wszystkich połączeń.

- Automatyczna kontrola procesu... Wszystkie złącza spawane posiadają pisemny certyfikat ich jakości.

- Prowadzenie ewidencji podczas pracy spawarki... Pod uwagę brane są rodzaje i rozmiary rur, które mają być zgrzewane, a także czas potrzebny na spawanie ich przez aparat.

Lekcja wideo na temat zgrzewania doczołowego

Zgrzewanie elektrooporowe

W przypadku urządzeń odwodnień grawitacyjnych i kanalizacji często stosuje się zgrzewanie elektrooporowe - zgrzewanie rur polietylenowych za pomocą kształtki elektrooporowe... Ten rodzaj spawania stosuje się niezależnie od grubości i średnicy rur. Prace można wykonywać w temperaturze otoczenia od -10 do +30 stopni.

Przed rozpoczęciem pracy musisz:

- Przygotuj miejsce do umieszczenia sprzętu i przeprowadzenia procesu spawania.

- Przygotuj i sprawdź cały sprzęt spawalniczy.

- Parametry zgrzewania należy dobierać w zależności od stosowanych rur i kształtek z wbudowanymi grzałkami elektrycznymi („kształtki” lub „części kształtowe”).

- Oczyść wewnętrzną powierzchnię złączki z brudu.

Wskazówka dla profesjonalistów: Do czyszczenia (odtłuszczania) okuć należy używać czystej szmatki zwilżonej wysoce lotnym płynem.

Przygotuj rury do spawania. Końce rur, jeśli to konieczne, należy przyciąć równo, aby uniknąć zamykania się spirali kształtek i wypływu roztopionego polietylenu do rury.

- Usuń utlenioną warstwę. Warstwę tlenkową utworzoną na powierzchni rury podczas jej produkcji usuwa się za pomocą czyszczenie mechaniczne końcówki rur specjalnymi skrobakami lub poprzez usunięcie wiórów 0,2 mm.

Wskazówka dla profesjonalistów: Dodatkowe odtłuszczanie na końcu czyszczenia mechanicznego jest konieczne tylko wtedy, gdy powierzchnie rur, które mają być zgrzewane, zostaną przypadkowo dotknięte ręką lub w inny sposób zanieczyszczone.

- Zabezpiecz i centruj rury i części w ustawniku.

- Dodatkowo należy zabezpieczyć spawane złącze rury i kształtki przed kurzem i brudem taśmą klejącą.

Wskazówka dla profesjonalistów: Aby uniknąć strat ciepła podczas pracy, otwarte końce rur powinny być zaślepione.

Lekcja wideo na temat zgrzewania elektrooporowego

Spawanie rur polietylenowych ze złączami jest wyraźnie przedstawione poniżej: samouczek wideo, który pozwala rozważyć cały proces wykonanej pracy.

Sprawdzanie jakości spoin

Jak każda produkcja, ręczne spawanie rur polietylenowych wymaga niezbędnej kontroli jakości wykonywanych prac. Podczas wizualnej kontroli spoiny zewnętrznej należy zwrócić uwagę na następujące kwestie:

- szew na styku rur nie może znajdować się poniżej poziomu ich powierzchni;

- przesunięcie rur względem siebie nie powinno przekraczać 10% grubości ich ścian;

- ściegi wewnętrzne i zewnętrzne uzyskane w procesie zgrzewania powinny mieć wysokość do 2,5 mm przy grubości ścianki rury 5 mm i nie więcej niż 5 mm - przy grubości ścianki od 6 do 20 mm.

Jeżeli pokład spełnia wszystkie powyższe wymagania, połączenie uznaje się za wysokiej jakości, a powstały rurociąg będzie służył przez cały okres eksploatacji.