Austenitna struktura. Osnovna svojstva i klasifikacija austenitnih čelika

VISOKOLEGIRANI AUSTENITNI ČELICI I LEGURE

9.1. SASTAV I SVOJSTVA ČELIKA

Visokolegirani austenitni čelici imaju povećan sadržaj glavnih legirajućih elemenata - kroma i nikla (obično ne manje od 16 odnosno 7%), što im daje odgovarajuću strukturu i potrebna svojstva (tablica 9.1). Za kraticu, visokolegirani čelici mogu se označiti u skladu sa sadržajem glavnih legirajućih elemenata brojevima, na primjer, 18-8, 25-20, itd. Prvi broj označava sadržaj kroma, drugi - nikla.

Prije svega, potrebno je predstaviti svaki razred iz od nehrđajućeg čelika... 304 čelik je najpopularnija vrsta nehrđajućeg čelika. Njegova se uporaba vidi u područjima kao što su kuhinjsko posuđe, bolnice, farmaceutska kemijska i petrokemijska industrija.

I sastoji se u činjenici da drugi ima oko 2, 50% molibdena u svom sastavu. Ova legura pruža ovu vrstu nehrđajućeg čelika vrhunske kvalitete za iste primjene čelika. Zatim ćete saznati više o učinku ovog niskougljičnog sastava na ove vrste čelika. Korozija. Molibden: 2 do 3%.

Nikl je rijedak i skup legirajući element, te se stoga, u slučajevima kada uvjeti rada konstrukcije dopuštaju, koriste čelici sa smanjenim sadržajem nikla ili čelici bez nikla. Željezo-nikl legure imaju čak i veći sadržaj nikla od krom-nikl čelika. U legurama nikla nikal je baza, a željezo aditiv za legiranje. Zbog svojih svojstava, ove legure se koriste u kritičnim strukturama koje rade u teškim i specifičnim uvjetima.

Može se primijetiti da su, osim razlike u sadržaju ugljika, pojasevi kemijskog sastava ostalih elemenata u osnovi isti. Ali što se razlikuje od ovog sadržaja ugljika? Je li vrijeme da se to otkrije kao rezultat utjecaja bilo koje vrste nehrđajućeg čelika na otpornost? korozija!

Učinak ugljika na otpor? korozija

Intergranularna korozija nastaje kada su krajevi materijala podložniji koroziji nego unutrašnjost. To se obično događa taloženjem kroma u legurama nehrđajućeg čelika visoke temperature koje se koriste u industriji, odnosno u filmu koji štiti nehrđajući čelik od korozije.

Visokolegirani čelici i legure, u usporedbi s manje legiranim, imaju visoku otpornost na hladnoću, otpornost na toplinu, otpornost na koroziju i otpornost na toplinu. Ovi najvažniji materijali za kemijsku, naftnu, energetsku i niz drugih industrija koriste se u proizvodnji konstrukcija koje rade u širokom rasponu temperatura: od negativnih do pozitivnih. Unatoč općim visokim svojstvima visokolegiranih čelika, odgovarajući odabir legirnog sastava određuje njihovu glavnu svrhu upotrebe. Sukladno tome, mogu se podijeliti u tri skupine: otporne na koroziju, otporne na toplinu i otporne na toplinu (otporne na kamenac). Zbog svojih visokih mehaničkih svojstava pri niskim temperaturama, visokolegirani čelici i legure se u velikom broju slučajeva koriste kao hladno otporni.

Čelike s niskim udjelom ugljika općenito je lakše zavariti, vjerojatno zbog njihove fizičke čvrstoće. To može utjecati na razine preostalog naprezanja nakon njihove prikladnosti u procesu. Trebate li biti oprezni? certifikati koje koriste čelici u proizvodnji, kao i njihov način skladištenja i obrade, što u potpunosti utječe na trajanje materijala.

Kontaktirajte nas i saznajte više o našoj liniji proizvoda i usluga. Kako bi bolje razumjeli ovo tržište, Losinox s vlastitim iskustvom? 50 godina trgovanja nehrđajućim čelikom, pripremili vodič što? nehrđajući čelik kupac može? otklonite svoje sumnje na jednostavan i praktičan način kako biste znali sve što trebate? uzeti u obzir od strane kupca za prihvaćanje bolje rješenje? Može biti.

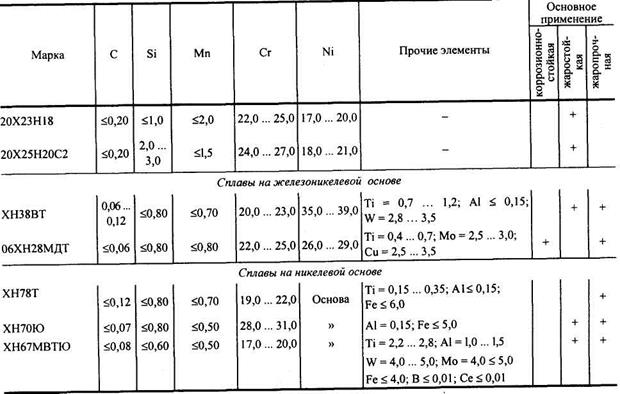

9.1. Sastav nekih razreda visokolegiranih austenitnih i

austenitno-feritni čelici i legure u skladu s GOST 5632-72 (s izmjenama i dopunama 1989.),

koristi se za proizvodnju zavarenih konstrukcija, %

Čelici otporni na koroziju s odgovarajućim legiranjem i toplinskom obradom imaju visoku otpornost na koroziju na sobnim temperaturama i temperaturama povišenim do 800°C kako u atmosferskom tako iu plinovitom okruženju, te u čistim i vodenim otopinama kiselina i lužina, tekućim metalnim sredinama itd. Karakteristična razlika između ovih čelika je nizak udio ugljika, obično ne veći od 0,12%, što presudno utječe na njihovu otpornost na međugranularnu koroziju (ICC). Zbog ovih svojstava koriste se u proizvodnji cjevovoda i aparata za kemijsku i naftnu industriju.

Za slične metalne spojeve

Preuzmite vodič klikom na sliku ispod. Preporučeni potrošni materijal za martenzitne i feritne nehrđajuće čelike. U osnovi se odabiru potrošni materijal za lemljenje kemijskog sastava sličnog onom osnovnog metala.

Međutim, u ovom slučaju potreban je oprez, jer postoji zabrinutost da je toplinski zamor u toplinskim ciklusima posljedica činjenice da je koeficijent toplinskog širenja različit između osnovnog metala i metala šava. Preporučeni potrošni materijal za austenitni nehrđajući čelik.

Čelici i legure otporni na toplinu imaju visoka mehanička svojstva pri povišenim temperaturama i sposobnost dugotrajnog zadržavanja u tim uvjetima. Kako bi se ta svojstva dala čelicima i legurama, obično se legiraju s elementima za otvrdnjavanje molibdenom i volframom (do 7% svaki). Bor je važan legirajući aditiv koji se uvodi u neke čelike i legure. U nekim slučajevima, ovi metali također moraju imati visoku otpornost na toplinu.

Preporučeni potrošni materijal za lemljenje različitih metalnih spojeva

Stoga, kada metal šava zahtijeva isti sadržaj ugljika kao i osnovni metal, treba koristiti potrošni materijal s ultra niskim udjelom ugljika. Zavarivanje dvije različite vrste čelika u kemijskom sastavu naziva se zavarivanje različitih metala. U zavarivanju različitih metala, odabir potrošnog materijala za zavarivanje zahtijeva dovoljno razmatranje otpornosti na pukotine, otpornosti na koroziju i mehaničkih svojstava u skladu s kombinacijom osnovnih metala.

Jedno od glavnih područja primjene ovih čelika je elektroenergetika (cijevovodi, dijelovi i kućišta plinskih i parnih turbina itd.), gdje radne temperature dosežu 750°C i više. Čelici i legure otporni na toplinu otporni su na kemijsko uništavanje površine u plinovitom okruženju na temperaturama do 1100 ... 1150 ° C. Obično se koriste za lagano opterećene dijelove (grijaći elementi, okovi za peći, sustavi opskrbe plinom itd.). Visoka otpornost na kamenac ovih čelika i legura postiže se legiranjem s aluminijem (do 2,5%) i volframom (do 7%). Ovi legirajući elementi i silicij doprinose stvaranju jakih i gustih oksida na površini dijelova koji štite metal od izravnog kontakta s plinovitom okolinom.

U tablici 7 prikazani su najčešći potrošni materijali za zavarivanje koji se koriste za razna zavarivanja metala. U načelu, takvi potrošni materijali za lemljenje trebali bi se koristiti da bi se zadovoljila mehanička svojstva barem jednog od osnovnih metala spoja.

Predgrijavanje i naknadno zagrijavanje

Daljnji komentari nalaze se u donjoj tablici. Međutim, potrebno je pravilno predgrijavanje i toplinska obrada nakon zavarivanja kako bi se spriječilo odgođeno pucanje. Potrošni materijal od austenitnog nehrđajućeg čelika dobro funkcionira za zavarivanje, ali uzrokuje probleme s toplinskim naprezanjem u okruženjima u kojima je zavar podvrgnut intenzivnim ciklusima topline. Zavarivanje sličnog metala.

Nakon odgovarajuće toplinske obrade, visokolegirani čelici i legure imaju visoku čvrstoću i plastična svojstva (tablica 9.2). Za razliku od ugljičnih čelika, kada se gaše, ovi čelici dobivaju povećana plastična svojstva. Strukture visokolegiranih čelika vrlo su raznolike i ovise uglavnom o njihovom kemijskom sastavu, t.j. sadržaj glavnih elemenata: krom (gnojivo) i nikal (austenizator). Na strukturu utječe i sadržaj drugih legirajućih elemenata – gnojiva (Si, Mo, Ti, Al, Nb, W, V) i austenitizatora (C, Co, Ni, Cu, Nb, B).

Ispravni uvjeti predgrijavanja i naknadnog zagrijavanja pri zavarivanju sličnih metala na kemijskoj osnovi prikazani su u tablici 1. Prilikom upravljanja procesom zavarivanja ključna je kontrola topline. Posebno kod feritnih i martenzitnih nehrđajućih čelika, kontrola topline i topline nakon ponovnog zagrijavanja uvelike određuje rezultate zavarivanja.

Ispod je detaljno objašnjenje ① ~ ⑤ u tablici. ① Da biste izbjegli pucanje leđa. Kasna pukotina nastaje nakon što se zavar ohladi na temperaturu okoliš... Prethodno žarenje i ublažavanje naprezanja učinkoviti su u sprječavanju kasnog pucanja. Budući da predgrijavanje može smanjiti brzinu hlađenja zavara, učinkovito smanjuje tvrdoću metala šava i toplinski obrađenog područja te povećava oslobađanje difuzijskog vodika. To je zato što zavarivanje austenitnog nehrđajućeg čelika ne stvrdnjava bez obzira na brzinu hlađenja, a otopljeni vodik ne difundira.

SASTAV I SVOJSTVA ČELIKA

9.2. Mehanička svojstva nekih marki

visokolegirani austenitni i austenitno-feritni čelici i legure

AUSTENITNA TEHNOLOGIJA ZAVARIVANJA ČELIKA

Za približno određivanje prirode strukture obično se koristi Schefflerov dijagram, nakon što su prethodno izračunali ekvivalentni sadržaji nikla i kroma. Na strukturu ovih čelika također utječu toplinska obrada, plastična deformacija i drugi čimbenici. Stoga se položaj faznih područja na faznim dijagramima određuje u obliku pseudobinarnih presjeka ternarnih sustava, obično Fe-Cr-Ni s ugljikom.

Stoga pri zavarivanju austenitnog nehrđajućeg čelika nije potrebno predgrijavanje. Suprotno tome, predgrijavanje može smanjiti otpornost na koroziju. ② Toplinska obrada krute otopine. Ovom toplinskom obradom može se poboljšati otpornost na koroziju, duktilnost i tvrdoća, a mogu se poboljšati i unutarnja naprezanja koja proizlaze iz uklanjanja radova i zavarivanja.

③ Žarenje bez greške. Primarni cilj zavarivanja austenitnog nehrđajućeg čelika je sprječavanje pucanja od korozije pod naprezanjem. Kako bi spriječili pojavu vrućih pukotina, potrošni materijal za zavarivanje opće austenitnih nehrđajućih čelika je dizajniran tako da metal šava sadrži određeni postotak feritne strukture u austenitnoj matrici. Dostupno je nekoliko vrsta metoda za mjerenje postotka feritne strukture u metalu šava: jedna je korištenje dijagrama metalografske strukture; jedna od metoda je korištenje mjernih instrumenata; a drugi je korištenje mikroskopa.

Razmotrimo fazna područja za jedan od ovih sustava (isprekidana linija na slici 9.1) pri sadržaju od 0,05% C. Uz vrlo sporo hlađenje i skrućivanje (točka / na liniji likvidusa), kristali krom-nikl ferita sa rešetku 6- željeza, a kako se hladi, kristali krom-nikl austenita, koji ima rešetku γ-željeza. Nakon skrućivanja cijele taline (temperatura ispod točke 2 na liniji solidusa), čelik ima austenitno-feritnu strukturu. Daljnjim hlađenjem u točki 3 dolazi do transformacije δ → γ, te čelik dobiva austenitnu strukturu.

Kako bi se izbjegle pukotine u austenitu zavare od nehrđajućeg čelika, važno je odabrati prikladan potrošni materijal za zavarivanje niske nečistoće i koristiti odgovarajuće postupke zavarivanja. Austenitni nehrđajući čelik s normalnom ujednačenom otpornošću na koroziju proizvodi se toplinskom obradom krutom otopinom. Posljedično, otpornost na koroziju toplinski zaštićenog područja je smanjena. Iako mogu postojati slučajevi u kojima degradacija zavara nije problem, potrebne su neke protumjere kada se zavar koristi u okruženju u kojem se pojavljuju međugranularne korozijske pukotine ili prsline od korozije pod naprezanjem.

Riža. 9.1. Pseudobinarni dijagram stanja u odnosu na sadržaj ugljika za leguru 18% Cr, 8% Ni, 74% Fe

SASTAV I SVOJSTVA ČELIKA

Ugljik u austenitno-feritnim i austenitnim čelicima na temperaturama iznad SE linije (iznad točke 4) nalazi se u čvrstoj otopini u obliku međuprostornih faza. Sporo hlađenje čelika ispod točke 4 dovodi do oslobađanja ugljika iz čvrste otopine u obliku kemijskog spoja - krom karbida tipa Cr 23 C 6, koji se uglavnom nalaze duž granica zrna. Daljnje hlađenje ispod točke 5 potiče taloženje sekundarnog ferita duž granica zrna. Dakle, čelik, kada se polako hladi na sobnoj temperaturi, ima austenitnu strukturu sa sekundarnim karbidima i feritom.

Preventivne ili poboljšane mjere protiv trošenja zavara su sljedeće. Zavarivanje različitih metala. Što se tiče temperature predgrijavanja kod lemljenja različitih metala, obično se bira najviša temperatura predgrijavanja između dva osnovna metala. Primjeri temperatura predgrijavanja kod lemljenja različitih metala prikazani su u tablici. jer previsoka temperatura predgrijavanja pri zavarivanju različitih metala može uzrokovati prekomjerno prodiranje, i kemijski sastav metal zavara može postati neispravan.

Ovisno o brzini hlađenja s temperatura iznad SE linije, ugljik se djelomično ili potpuno odvaja od krute otopine u obliku karbida. Ovaj proces ima odlučujući utjecaj na svojstva čelika. Nakon brzog hlađenja (gašenja), raspadanje krute otopine nema vremena, a austenit je fiksiran u prezasićenom i nestabilnom stanju. Količina istaloženih krom karbida, osim o brzini hlađenja, ovisi i o količini ugljika u čeliku. Kada je njegov sadržaj manji od 0,02 ... 0,03%, t.j. ispod granice svoje topljivosti u austenitu sav ugljik ostaje u čvrstoj otopini.

Korištenje potrošnog materijala za austenitne nehrđajuće čelike može sniziti temperaturu predgrijavanja kako bi se spriječilo pucanje leđa. Primjeri temperatura toplinske obrade nakon zavarivanja za različite metalne šavove prikazani su u tablici.

Razlog za odabir niže temperature je minimiziranje migracije ugljika na sučeonom zavaru. Nehrđajući čelik je uglavnom legura kroma koja je vrlo otporna na koroziju, udarce i abraziju, a također ima veliku čvrstoću. Može se 100% reciklirati i ne zahtijeva održavanje. Njegova upotreba u proizvodima za kućanstvo dobro je poznata po tome što pruža neporoznu i glatku površinu koja sprječava nakupljanje bakterija.

Ubrzano hlađenje čelika u nekim sastavima austenitnih čelika može dovesti do fiksacije u njihovoj strukturi primarnog 5-ferita, u nekim slučajevima potrebnog sa stajališta sprječavanja vrućih pukotina. Hladna deformacija, uključujući radno kaljenje kaljenog čelika, u kojem je austenit fiksiran u nestabilnom stanju, potiče γ → α transformaciju. Ferit, smješten u tankim slojevima duž granica zrna austenita, blokira ravnine klizanja i jača čelik (slika 9.2). Stvrdnjavanje čelika je veće, što je niža temperatura deformacije. U pravilu, tankoslojni krom-nikl čelici u stanju isporuke imaju povećanu čvrstoću i smanjena plastična svojstva. To je zbog njihove povećane deformacije tijekom valjanja i niže temperature na kraju valjanja.

Iz tog razloga se također naširoko koristi u bolnicama i industrijskim kuhinjama. Ali "nehrđajući" čelik se također može koristiti u građevinarstvu, industriji, autobusima, automobilima i urbanom namještaju, te ima jaku vizualnu privlačnost.

Njegova glavna karakteristika, otpornost na koroziju, posljedica je činjenice da je u interakciji s oblicima površinski sloj koji štiti čelik od oksidacijskih sredstava. Ovaj vrlo tanak i stabilan zaštitni film formiran je od krom-oksida i, ako je iz bilo kojeg razloga ogreban ili slomljen, brzo se obnavlja kisikom.

Ako se čelik, u kojem nije došlo do taloženja karbida, a ugljik je fiksiran u krutoj otopini, polako zagrijava, povećava se mobilnost atoma. U skladu s tim povećava se njihova sposobnost difuzije i uspostavljanja ravnoteže u čvrstoj otopini, u kojoj se austenit fiksira u prezasićenom i nestabilnom stanju, što dovodi do stvaranja i taloženja karbida iz prezasićene krute otopine. Ovaj proces počinje pri temperaturi od 400 ... 500 ° C, ali zbog niske stope difuzije, polako se odvija s stvaranjem karbida uglavnom duž granica zrna.

Nehrđajući čelici su legure koje sadrže najmanje 10,5% kroma, najviše 30% nikla, uz ostale elemente kao što je molibden, a koje se mogu dodati u strukturu radi dobivanja određenih karakteristika. Nikl poboljšava čvrstoću legure kada visoke temperature ah, duktilnost i zavarljivost, poboljšavajući ukupnu čvrstoću, ali krom je prvenstveno odgovoran za njegovu otpornost na koroziju.

Nehrđajući čelici se prema svom sastavu i strukturi mogu klasificirati u pet vrsta. Feritni čelici su vrlo otporni na naponsku koroziju i njihova se čvrstoća može povećati hladnom obradom. Mogu se kaliti s visokom razinom tvrdoće i mehaničke otpornosti. Imaju visoku duktilnost i zavarljivost te su najčešće korišteni tip nehrđajućeg čelika jer pružaju bolju otpornost na koroziju, posebno kada se dodaju elementi poput molibdena ili smanjenog sadržaja ugljika. Oni su nemagnetni i mogu se koristiti za vrlo niske ili vrlo visoke temperature.

- Nema nikla i ekonomičniji je.

- Ima laganu konformaciju, magnetski i zavarljiv s posebnom pažnjom.

- Martenzit: ima 12% do 18% kroma i 1% do 1,5% ugljika.

- Oni su magnetski, slabo zavarljivi i imaju nisku otpornost na koroziju.

- Austenit: Sadrže 17% do 25% kroma i 7% do 20% nikla.

AUSTENITNA TEHNOLOGIJA ZAVARIVANJA ČELIKA

Riža. 9.2. Promjena mehaničkih svojstava

krom-nikl čelik (18% Cr; 8% Ni; 0,17% C)

ovisno o stupnju hladne deformacije (kompresije)

Zbog činjenice da je brzina difuzije kroma mnogo niža od one ugljika, krom vezan u karbid ekstrahira se iz područja zrna koja su najbliža granici, t.j. dolazi do lokalnog iscrpljivanja krute otopine u kromu. Prilikom rada u korozivnom okruženju, ta područja zrna se otapaju, što dovodi do raspada veze između pojedinih zrna. Taj se proces naziva intergranularna korozija (ICC).

Pri temperaturama od 600 ... 700 ° C brzina difuzije je veća i stvaranje karbida je brže, u većim količinama i veće. Na temperaturi od 800 ... 900 ° C, karbidi se stvaraju još brže i koaguliraju. Zbog prilično velike brzine difuzije, krom vezan na karbid se ekstrahira iz dubljih područja zrna, a lokalno iscrpljivanje granica zrna u kromu se smanjuje. Na temperaturama iznad 900 °C (iznad temperatura SE linije), uz koagulaciju karbida, obrnuti proces njihovo otapanje s prijelazom ugljika u čvrstu otopinu i stvaranje homogene mase austenita. Brzo hlađenje ovog čelika (gašenje) ponovno fiksira austenitnu strukturu

SASTAV I SVOJSTVA ČELIKA

prezasićeno i nestabilno stanje s ugljikom u čvrstoj otopini. Kako se vidi iz sl. 9.1, temperatura stvrdnjavanja za dobivanje slične strukture (linija SE) je veća, što je veći sadržaj ugljika u čeliku. Takva toplinska obrada naziva se kaljenje homogenom krutom otopinom (austenitizacija), a za čelike tipa 18-8 provodi se na temperaturama od 1050 ... 1100 ° C.

Intergranularna korozija je uzrokovana lokalnim osiromašenjem kroma u metalu zrna u blizini granice, zbog niže brzine difuzije kroma u usporedbi s ugljikom, na temperaturama ispod 900 °C. Međutim, ako se čelik drži na tim temperaturama dovoljno dugo, unatoč niskoj brzini difuzije kroma, njegova koncentracija u volumenu zrna (periferni i središnji) će se izjednačiti i sklonost čelika prema ICC će se smanjiti. Ova toplinska obrada naziva se stabilizacijsko žarenje. Obično se provodi na temperaturi od 850 ... 900 ° C tijekom 2 ... 3 sata.

Općenito, ovisnost MCC-a o vremenu i temperaturi može se prikazati dijagramom na Sl. 9.3. Lijeva grana dijagrama (krivulja /) prikazuje temperaturno-vremenske uvjete za pojavu u šavovima sklonosti MCC-u. Na temperaturama do 650 °C, brzina stvaranja krom karbida raste pri niskoj brzini difuzije kroma. Kao rezultat toga, vrijeme zadržavanja metala na razmatranoj temperaturi prije pojave MCC-a se smanjuje i na temperaturi od 650 ° C (t cr) može doseći nekoliko minuta.

Riža. 9.3. Ovisnost pojave sklonosti MCC-u u metalu šava na austenitnom čeliku "o temperaturi i vremenu

AUSTENITNA TEHNOLOGIJA ZAVARIVANJA ČELIKA

Povećanje temperature, povećanje brzine difuzije kroma, smanjuje lokalno iscrpljivanje granica zrna u kromu i sklonost zavarenih spojeva prema MCC-u. Održavanje čelika u temperaturnom rasponu koji se razmatra za η i više, što dovodi do izravnavanja difuzijskog sadržaja kroma po volumenu zrna, pridonosi stjecanju opetovane otpornosti metala na MCC (krivulja 2). Smanjenje sadržaja ugljika u čeliku, legiranjem s tvorcima karbida (titan, niobij itd.), koji su jači od kroma, pomiče udesno krivulju / početak pojave sklonosti metala ka MCC. Procesi koji se javljaju tijekom stvaranja karbida utječu ne samo na pojavu takve sklonosti, već i uvelike mijenjaju mehanička svojstvačelika na sobnoj i visokim temperaturama.

Promjena sadržaja legirajućih elemenata u čeliku utječe na položaj faznih područja. Glavni legirajući elementi u čelicima koji se razmatraju su krom i nikal. Ovisno o njihovom omjeru, čelici se ponekad dijele na čelike s malom (% Ni /% Cr ≤ 1) i velikom marginom austenitnosti (% Ni /% Cr> 1).

Titan, niobij, volfram i vanadij stvaraju karbide. Stoga se u čeliku ne mogu formirati samo karbidi kroma, već i karbidi ovih elemenata (TiC, NbC, VC). Pri određenim sadržajima, sav slobodan, iznad granice svoje topljivosti (0,02%), ugljik se može osloboditi ne u obliku krom karbida, već u obliku titanovih ili niobijevih karbida. Taloženje karbida povećava čvrstoću i smanjuje plastična svojstva čelika.

Stvrdnjavanje povezano s taloženjem karbida ovisi o stupnju disperzije – povećava se sa smanjenjem veličine karbida. Ovo svojstvo karbida koristi se za precipitacijsko kaljenje čelika otpornih na toplinu, koje se obično provodi u kombinaciji s intermetalnim kaljenjem [čestice stvrdnjavanja-intermetalni spojevi Ni 3 Ti, Ni 3 (Al, Ti), Fe 2 W, itd.]. A-faza, koja nastaje u krom-nikl čelicima tijekom dugotrajnog zagrijavanja ili sporog hlađenja na temperaturama ispod 900 ... 950 ° C, također se naziva intermetalnim spojevima. Ima ograničenu topljivost u α- i γ-krutim otopinama i, taloženjem uglavnom duž granica zrna, naglo smanjuje plastična svojstva i udarnu žilavost metala.

Povećane koncentracije kroma u čeliku (16 ... 25%) i elemenata koji doprinose stvaranju ferita (molibden, silicij, itd.),

Oni nazivaju formiranje a-faze na temperaturama od 700 ... 850 ° C. Do izolacije ove faze dolazi uglavnom stvaranjem međufaze ferita (γ → α → σ) ili transformacijom 5-ferita (δ → σ). Međutim, moguće je i njegovo izdvajanje izravno iz čvrste otopine (γ → σ). Hladna deformacija, koja dovodi do pojave dodatnih posmičnih ravnina, povećava količinu istaložene σ-faze. Odvajanje σ-faze naglo smanjuje radne karakteristike čelika otpornih na toplinu i toplinu.

9.2. OSNOVNE INFORMACIJE O ZAVARIVOSTI

Zavarljivost razmatranih čelika i legura otežava višekomponentno legiranje i različiti uvjeti rada zavarenih konstrukcija (otpornost na koroziju, otpornost na toplinu ili otpornost na toplinu). Opća poteškoća zavarivanja je sprječavanje nastanka kristalizacijskih vrućih pukotina u zoni zavara i blizu zavara, koje imaju intergranularni karakter, uočene u obliku sitnih mikro-pukotina i pukotina. Vruće pukotine mogu se pojaviti i tijekom toplinske obrade ili rada konstrukcije na povišenim temperaturama. Formiranje vrućih pukotina najtipičnije je za krupnozrnastu strukturu metala šava, posebno izraženo u višeslojnim šavovima, kada se kristali sljedećeg sloja nastavljaju s kristalima prethodnog sloja.

Koncentracija i toplinska hipotermija pospješuju razvoj dendritske ili mikroskopske likvacije. U austenitnim šavovima usmjerenost stupastih kristala je najizraženija. Povećani presjek, a time i mala površina stupčastih kristala doprinose stvaranju međuzrnastih međuslojeva povećane debljine, što povećava vjerojatnost nastanka vrućih pukotina. Korištenje metoda koje pridonose drobljenju kristala i dezorijentaciji strukture, stanjivanju međukristalnih međuslojeva, donekle povećava otpornost spojeva na vruće pukotine.

Jedna od tih metoda je dobivanje šavova s određenom količinom primarnog δ-ferita u strukturi. Pozitivan učinak ferita u austenitno-feritnim zavarima na sprječavanje stvaranja vrućih pukotina u njima povezan je s prirodom procesa primarnog kristaliziranja.

AUSTENITNA TEHNOLOGIJA ZAVARIVANJA ČELIKA

lizacija metala zavarenog bazena. Istodobna precipitacija kristala austenita i primarnog δ-ferita iz tekuće faze dovodi do pročišćavanja i dezorijentacije strukture, t.j. smanjenje poprečnog presjeka stupčastih kristala i stanjivanje međukristalnih međuslojeva odvojenih presjecima primarnog δ-ferita. Kao rezultat toga, smanjuje se vjerojatnost vrućeg pucanja na mjestima međuslojeva.

Elementi koji potiču feritizaciju metala također imaju učinak odsumporavanja na zavarenom bazenu, smanjujući količinu sulfidnog eutektika niskog taljenja. Povoljno djelovanje δ-ferita može se objasniti i većom topivošću nečistoća u njemu, što smanjuje njihovu segregaciju. Dobivanje austenitno-feritnih zavarenih spojeva postiže se njihovim dodatnim legiranjem feritnim elementima kao što su krom, silicij, aluminij, molibden itd. U proizvodima koji rade kao otporni na koroziju na temperaturama do 400 °C, sadržaj ferita do 20 .. 25% je dopušteno. U zavarenim spojevima na čelicima otpornim na toplinu i toplinu, koji rade na višim temperaturama, moguće je stvaranje σ-faze uz odgovarajuće pogoršanje radnih karakteristika zavara. Kako bi se spriječila sigmatizacija šavova, količina δ-ferita u šavovima na čelicima otpornim na toplinu i toplinu ograničena je na 4 ... 5%.

U čelicima s velikom marginom austenitnosti, proizvodnja zavarenih spojeva s austenitno-feritnom strukturom komplicirana je potrebom da se legiraju s povećanim brojem gnojiva. Mogućnost sprječavanja vrućih pukotina u šavovima na njima, kao i na austenitno-feritnim čelicima, postiže se ograničavanjem sadržaja u šavovima štetnih (fosfor, sumpor) i likvidiranjem nečistoća koje tvore niskotaljive eutektike smještene na završnom dijelu. faza kristalizacije uz granice stupastih kristala. To se postiže korištenjem materijala za zavarivanje koji su minimalno začepljeni štetnim i eliminirajućim elementima, na primjer, elektrodne žice izrađene od čelika iz vakuumskog taljenja, elektrotroske itd. Prodor osnovnog metala također je ograničen.

U nekim slučajevima, povećanje otpornosti zavarenih spojeva na vruće pukotine, naprotiv, postiže se povećanjem likvidirajućih nečistoća do koncentracija koje osiguravaju kontinuirani film eutektika niskog taljenja na površini kristala na kraju kristalizacije. .

OSNOVNE INFORMACIJE O ZAVARIVOSTI

stalite. To se može postići legiranjem čelika s borom (0,3 ... 1,5%). Povećano skupljanje lijevanja i značajna vlačna naprezanja koja djeluju na zavareni bazen tijekom skrućivanja također pridonose stvaranju vrućih pukotina. Smanjenje učinka faktora sile (ograničavanje jačine struje, punjenje utora valjcima malog presjeka, racionalno oblikovanje spoja itd.) pomaže u sprječavanju vrućih pukotina.

Osim teškoće dobivanja zavarenih spojeva na austenitnim visokolegiranim čelicima i legurama bez vrućih pukotina, postoje i druge poteškoće zbog specifičnosti njihove uporabe. Zavareni spojevi na čelicima otpornim na toplinu potrebni su za dugotrajno održavanje visokih mehaničkih svojstava na povišenim temperaturama. Visoke brzine hlađenja metala šava tijekom zavarivanja dovode do fiksiranja neravnotežnih struktura u odnosu na radne temperature. Tijekom rada na temperaturama iznad 350°C, kao rezultat difuzijskih procesa u čeliku, pojavljuju se nove strukturne komponente koje obično dovode do smanjenja plastičnih svojstava metala šava.

Toplinsko starenje na temperaturama od 350 ... 500 ° C može dovesti do pojave lomljivosti od 475 °. Izlaganje austenitno-feritnih zavarenih spojeva na temperaturi od 500 ... 650 ° C dovodi do starenja uglavnom zbog taloženja karbida. Istovremeno proces je u tijeku formiranje σ-faze. Legiranje čelika s titanom i niobijem dovodi do precipitacijskog stvrdnjavanja čelika zbog stvaranja njihovih jakih karbida. Kao gnojivo, titan i niobij, doprinoseći stvaranju feritne komponente u zavaru, povećavaju količinu σ-faze u metalu. Držanje na temperaturi od 700 ... 850 ° C značajno pojačava stvaranje σ-faze s odgovarajućim krhkošću metala na više niske temperature te smanjenje granice puzanja pri visokim temperaturama. Na tim temperaturama povećava se i uloga intermetalnog stvrdnjavanja zbog stvaranja, posebice, intermetalnih faza željeza s titanom i niobijem.

Kod čisto austenitnih zavarenih spojeva vodeće mjesto u procesima toplinskog starenja zauzimaju procesi karbidnog i intermetalnog stvrdnjavanja. Jedno od učinkovitih sredstava za smanjenje sklonosti zavarenih spojeva čelika otpornih na toplinu i toplinu krhkosti kao rezultat

AUSTENITNA TEHNOLOGIJA ZAVARIVANJA ČELIKA

taloženje karbida - smanjenje sadržaja ugljika u osnovnom metalu i metalu šava. Radno otvrdnjavanje, pridonoseći povećanju sadržaja feritne faze u zavaru, povećava mogućnost njihove krhkosti.

Zbog visokog koeficijenta toplinskog širenja, ukupna unutarnja plastična deformacija metala šava i zone toplinski utjecaja tijekom zavarivanja visokolegiranih čelika veća je nego kod niskolegiranih čelika. Kao rezultat toga, pri zavarivanju višeslojnih šavova (višestruka plastična deformacija), krutih spojeva itd. zona utjecaja topline i donji slojevi metala šava mogu biti osjetno otvrdnuti. Samootvrdnjavanje također povećava količinu feritne faze, a time i vjerojatnost krhkosti (sigmatizacije) šavova.

U zoni toplinski utjecaja nekih austenitnih čelika otpornih na toplinu, pod djelovanjem toplinskog ciklusa zavarivanja, smanjuju se svojstva plastičnosti i čvrstoće, što može dovesti do stvaranja pukotina u ovoj zoni. Takve promjene u svojstvima osnovnog metala uzrokovane su razvojem difuzijskih procesa koji dovode do povećane koncentracije elemenata (ugljik, kisik, itd.) u metalu zone toplinski utjecaja, koji zajedno sa štetnim nečistoćama mogu stvarati niske -taljenje eutektika. Kod produljenog rada u ovoj zoni mogu se osloboditi fino dispergirani karbidi i intermetalni spojevi, čija koagulacija također dovodi do krhkosti metala. Prilikom zavarivanja ovih čelika, kako bi se spriječilo stvaranje vrućih pukotina u šavu, često se dobiva metal zavara, koji se po sastavu razlikuje od glavnog i ima dvofaznu strukturu.

U procesu rada na visokim temperaturama dolazi do karbidnog i intermetalnog stvrdnjavanja metala šava i odgovarajućeg smanjenja njegovih plastičnih svojstava, što dovodi do lokalizacije deformacija u zoni blizu zavara i stvaranja pukotina u njoj. To je olakšano visoka razina zaostali napon zavarivanja u iznosu radnih napona. Sprječavanje takvih lokalnih oštećenja postiže se toplinskom obradom - austenitizacijom na temperaturi od 1050 ... 1100 °C kako bi se uklonila zaostala naprezanja zavarivanja i samootvrdnjavanje te dala ujednačenija svojstva zavarenom spoju. U nekim slučajevima, austenitizacija je popraćena naknadnim stabilizacijskim žarenjem na temperaturi od 750 ... 800 ° C kako bi se dobile relativno stabilne strukture zbog taloženja karbidnih i intermetalnih faza.

OSNOVNE INFORMACIJE O ZAVARIVOSTI

Prilikom zavarivanja čelika visoke čvrstoće u zoni utjecaja topline mogu nastati hladne pukotine. Stoga se prije zavarivanja preporuča austenitizirati kako bi se dobila visoka plastična svojstva metala, a nakon zavarivanja - toplinska obrada otvrdnjavanja. Odabir kemijskog sastava metala šava, dobivanje povoljnih struktura u njemu zbog izbora načina zavarivanja i toplinske obrade, smanjenje razine zaostalih naprezanja smanjenjem krutosti zavarenih spojeva ili toplinska obrada glavni su načini sprječavanja krhkosti materijala. zavarene spojeve i stvaranje hladnih pukotina u njima. Predgrijavanje ili istodobno zagrijavanje na temperaturu od 350 ... 450 ° C služi istoj svrsi.

Prilikom zavarivanja čelika otpornih na toplinu pod utjecajem temperature u metalu šava, mogu se uočiti iste strukturne promjene kao i kod zavarivanja čelika otpornih na toplinu. Visoka otpornost na koroziju čelika otpornih na toplinu u plinovitom okruženju pri povišenim temperaturama određena je mogućnošću stvaranja i očuvanja jakih i gustih oksidnih filmova na njihovoj površini. To se postiže legiranjem kroma, silicija i aluminija. Stoga se u mnogim slučajevima potrebna toplinska otpornost zavarenog spoja postiže maksimalnom aproksimacijom sastava šava sastavu osnovnog metala. U mnogim slučajevima, zahtjev za otpornost na plin postavlja se na zavarene spojeve čelika otpornih na toplinu. intergranularna korozija.

Većina čelika i legura otpornih na toplinu ima veliku marginu austenitnosti i stoga ne prolaze kroz fazne transformacije tijekom zavarivanja i hlađenja tijekom zavarivanja, osim karbidnog i intermetalnog stvrdnjavanja. Prilikom zavarivanja ovih čelika moguće je stvaranje hladnih pukotina u šavu i zoni utjecaja topline, čije se sprječavanje u nekim slučajevima može postići preliminarnim zagrijavanjem čelika na temperaturu od 250 ... 550 ° C.

Kao otporni na koroziju najčešće se koriste visokolegirani austenitni čelici i legure. Glavni zahtjev za zavarene spojeve u ovom slučaju je otpornost na različite vrste korozije. Intergranularna korozija se može razviti u metalu šava i osnovnom metalu blizu linije spajanja (korozija nožem) ili na određenoj udaljenosti od zavara (slika 9.4). Mehanizam razvoja ovih vrsta korozije je isti. Međutim, razlozi za nastanak ovih vrsta intergranularne korozije su različiti.

AUSTENITNA TEHNOLOGIJA ZAVARIVANJA ČELIKA

Riža. 9.4. Sheme intergranularne korozije zavarenih spojeva austenitnih čelika:

a - u osnovnom metalu; b - u metalu zavara; c - korozija noža

Intergranularna korozija u metalu šava (vidi sliku 9.4, b) nastaje kao rezultat oslobađanja kromovih karbida iz austenita pod djelovanjem toplinskog ciklusa zavarivanja, što dovodi do lokalnog iscrpljivanja granica zrna s kromom. Glavni razlog za to je povećan sadržaj ugljika u metalu šava te odsutnost ili nedovoljan sadržaj titana ili niobija. Nepovoljan ciklus termičkog zavarivanja - produljeni boravak metala šava u kritičnom temperaturnom području (t> t cr, slika 9.3) dovodi do sklonosti intergranularnoj koroziji šava. Šav može izgubiti otpornost na međugranularnu koroziju kao rezultat izlaganja kritičnim temperaturama tijekom rada proizvoda. Austenitno-feritni šavovi s dezorijentiranom strukturom također imaju povećanu otpornost na MMK u odnosu na austenitne.

Povećanje duljine granica zrna zbog njihova rafiniranja povećava površine na kojima se talože karbidi. Taloženi karbidi su dispergiraniji, a lokalno smanjenje volumena zrna u kromu dolazi do manje dubine. Osim toga, procesi difuzije u feritu se odvijaju znatno brže, a izjednačavanje koncentracije kroma u osiromašenim dijelovima i središnjim dijelovima zrna događa se prilično brzo.

Intergranularna korozija osnovnog metala na određenoj udaljenosti od zavara (vidi sliku 9.4, a) također je uzrokovana djelovanjem toplinskog ciklusa zavarivanja u onom dijelu osnovnog metala gdje se nalazila kritična temperaturna izoterma.

Sprječavanje sklonosti čelika i šavova ka MMK postiže se: smanjenjem sadržaja ugljika do granica njegove topljivosti u austenitu (do 0,02 ... 0,03%), legiranjem s energičnijim elementima koji tvore karbide od kroma (stabilizacija s titan, niobij, tan -

ZNAČAJKE TEHNOLOGIJE I TEHNIKE ZAVARIVANJA 359

odmrzavanje, vanadij itd.); austenitizacijom (gašenjem) od temperatura od 1050 ... 1100 ° C, međutim, nakon ponovnog zagrijavanja u kritičnom temperaturnom rasponu (500 ... 800 ° C), čelik ponovno stječe sklonost intergranularnoj koroziji; stabilizacijsko žarenje na temperaturi od 850 ... 900 ° C tijekom 2 ... 3 sata; stvaranje austenitno-feritne strukture s udjelom ferita do 20 ... 25% dodatnim legiranjem s kromom, silicijem, molibdenom, aluminijem itd. Međutim, tako visok sadržaj ferita u strukturi može smanjiti otpornost na opću koroziju. Iste mjere doprinose sprječavanju korozije noža.

Korozija rezanja ima koncentrirani karakter (vidi sliku 9.4, c) i utječe na osnovni metal. Ova vrsta korozije razvija se u čelicima stabiliziranim titanom i niobijem, obično u područjima koja su zagrijana do temperatura iznad 1250 °C. U tom se slučaju titan i niobij karbidi otapaju u austenitu. Ponovljeno toplinsko izlaganje ovog metala kritičnim temperaturama od 500 ... 800 ° C (na primjer, kod višeslojnog zavarivanja) dovest će do zadržavanja titana i niobija u čvrstoj otopini i oslobađanja kromovih karbida.

Opća korozija je otapanje metala u korozivnom okruženju i može se razviti pretežno u metalu šava, raznim dijelovima zone utjecaja topline ili pretežno u osnovnom metalu. U nekim slučajevima može se ravnomjerno razviti u osnovnom metalu i zavaru.

Uočava se još jedna vrsta korozijskog razaranja - korozijsko pucanje pod naponom, koje nastaje pod kombiniranim djelovanjem vlačnih naprezanja i agresivnog okruženja. Destrukcija se razvija i interkristalna i transkristalna. Smanjenje razine zaostalih naprezanja zavarivanja jedna je od glavnih mjera za suzbijanje ove vrste oštećenja od korozije.

9.3. ZNAČAJKE TEHNOLOGIJE I TEHNIKE ZAVARIVANJA

Visokolegirani austenitni čelici i legure imaju kompleks pozitivna svojstva... Stoga se ista klasa čelika ponekad može koristiti za proizvodnju proizvoda za različite namjene, na primjer, otpornih na koroziju, hladnoću, otpornost na toplinu itd. U tom smislu će se razviti zahtjevi za svojstva zavarenih spojeva

AUSTENITNA TEHNOLOGIJA ZAVARIVANJA ČELIKA

osobnim. Time će se odrediti različite tehnologije zavarivanja (materijali za zavarivanje, načini zavarivanja, potreba za naknadnom toplinskom obradom, itd.) s ciljem dobivanja zavarenog spoja s potrebnim svojstvima određenim sastavom metala šava i njegovom strukturom.

Termofizička svojstva karakteristična za visokolegirane čelike određuju neke od značajki njihovog zavarivanja. Smanjen koeficijent toplinske vodljivosti, uz ostale jednake uvjete, značajno mijenja raspodjelu temperature u zavaru i zoni toplinski utjecaja (slika 9.5). Kao rezultat toga, iste izoterme u visokolegiranim čelicima su razvijenije nego u ugljičnim čelicima. Time se povećava dubina prodiranja osnovnog metala, a uzimajući u obzir povećani koeficijent toplinskog širenja, povećava se i savijanje proizvoda.

Stoga, kako bi se smanjilo savijanje proizvoda izrađenih od visokolegiranih čelika, treba koristiti metode i načine zavarivanja koje karakterizira najveća koncentracija toplinske energije. Otprilike 5 puta veći od otpora ugljičnih čelika, električni otpor uzrokuje veće zagrijavanje žice za zavarivanje u izbočini elektrode ili metalne šipke elektrode za ručno elektrolučno zavarivanje. Kod automatskog i poluautomatskog elektrolučnog zavarivanja potrebno je smanjiti izbočenje elektrode i povećati brzinu njenog pomaka. Kod ručnog elektrolučnog zavarivanja smanjuje se duljina elektroda i dopuštena gustoća struje zavarivanja.

Jedna od glavnih poteškoća u zavarivanju razmatranih čelika i legura je sprječavanje stvaranja vrućih pukotina u šavovima i zoni blizu zavara. Prevencija nastanka ovih nedostataka postiže se:

Riža. 9.5. Temperaturna polja pri istom unosu topline

i debljina metala pri zavarivanju ugljika (a)

i visokolegiranih (b) čelika

ZNAČAJKE TEHNOLOGIJE I TEHNIKE ZAVARIVANJA 361

1) ograničenje (osobito kod zavarivanja austenitnih čelika) u osnovnim i taloženim metalima sadržaja štetnih (sumpor, fosfor) i likvidirajućih (olovo, kositar, bizmut) nečistoća, kao i plinova - kisika i vodika. Za to je potrebno primijeniti načine koji smanjuju udio osnovnog metala u zavaru, te koristiti čelik i potrošni materijal za zavarivanje s minimalnim sadržajem tih nečistoća. Tehnika zavarivanja treba osigurati minimalno zasićenje metala šava plinovima. To je olakšano korištenjem istosmjerne struje obrnutog polariteta za zavarivanje. Kod ručnog zavarivanja s prekrivenim elektrodama, držite luk kratak i varite bez bočnih vibracija. Prilikom zavarivanja u zaštićenim plinovima, sprječavajući propuštanje zraka, držite elektrodu kratko i odaberite optimalnu brzinu zavarivanja i potrošnju zaštitnih plinova. Također je potrebno poduzeti mjere za uklanjanje vlage iz fluksa i premaza elektrode, osiguravajući da su pravilno kalcinirani. Također će smanjiti vjerojatnost stvaranja pora izazvanog vodikom;

2) dobivanje takvog kemijskog sastava metala šava koji bi u njemu osigurao dvofaznu strukturu. Za čelike otporne na toplinu i toplinu s malom marginom austenitnosti i udjelom nikla do 15%, to se postiže dobivanjem austenitno-feritne strukture s 3 ... 5% ferita. Velika količina ferit može dovesti do značajne visokotemperaturne krhkosti spojeva zbog njihove sigmatizacije. Želja za dobivanjem austenitno-feritne strukture zavara na duboko austenitnim čelicima koji sadrže više od 15% Ni zahtijevat će njihovo pojačano legiranje feritnim elementima, što će dovesti do smanjenja plastičnih svojstava šava i krhkosti zbog pojava krhkih eutektika, a ponekad i σ-faze.

Stoga u šavovima nastoje dobiti austenitnu strukturu s fino dispergiranim karbidima i intermetalnim spojevima. Također je korisno legirati šavove s povećanom količinom molibdena, mangana i volframa, koji potiskuju stvaranje vrućih pukotina. Količina ferita u strukturi šavova na čelicima otpornim na koroziju može se povećati na 15 ... 25%. Visokolegirani čelici sadrže aluminij, silicij, titan, niobij, krom i druge elemente s većim afinitetom prema kisiku od željeza kao dodatke za legiranje. Stoga je u prisutnosti oksidirajuće atmosfere u zoni zavarivanja moguć njihov značajan otpad, što može dovesti do smanjenja sadržaja

AUSTENITNA TEHNOLOGIJA ZAVARIVANJA ČELIKA

ili do potpunog nestanka feritne i karbidne faze u strukturi zavara, osobito u metalu s blagim viškom gnojiva.

Za zavarivanje se preporuča korištenje neoksidirajućih nisko-silicijskih, visoko bazičnih tokova (fluorid) i elektrodnih premaza (kalcijev fluorid). Zavarivanje kratkim lukom i sprječavanje curenja zraka služe istoj svrsi. Dušik je jako sredstvo za austenitizaciju koje olakšava pročišćavanje strukture povećanjem kristalizacijskih centara u obliku vatrostalnih nitrida. Stoga nitriranje metala šava doprinosi povećanju njihove otpornosti na vruće pukotine.

Visokoosnovni tokovi i troske, pročišćavajući metal šava i ponekad modificirajući njegovu strukturu, povećavaju otpornost na vruće pukotine. Mehanizirane metode zavarivanja, koje osiguravaju jednoliko taljenje osnovnog metala duž duljine šava i postojanost toplinskog ciklusa zavarivanja, omogućuju dobivanje stabilnijih struktura duž cijele duljine zavarenog spoja;

3) korištenje tehnoloških metoda usmjerenih na promjenu oblika zavarenog bazena i smjera rasta kristala austenita. Vlačne sile okomite na smjer rasta stupastih kristala povećavaju vjerojatnost vrućeg pucanja (slika 9.6). Kod mehaniziranog zavarivanja tankim elektrodnim žicama, poprečne vibracije elektrode, mijenjajući obrazac kristalizacije metala šava, mogu smanjiti njegovu sklonost vrućim pukotinama;

Postojeći austenitni visokolegirani čelici i legure razlikuju se po sadržaju glavnih legirajućih elemenata - kroma i nikla te po sastavu legirane baze. Visokolegiranim austenitnim čelicima smatraju se legure na bazi željeza, legirane raznim elementima u količini do 55%, u kojima sadržaj glavnih legirajućih elemenata - kroma i nikla obično nije veći od 15 i 7%. odnosno. Austenitne legure uključuju legure željeza i nikla s udjelom željeza i nikla većim od 65% s omjerom nikla i željeza od 1:1,5 i legure nikla s udjelom nikla od najmanje 55%.

Austenitni čelici i legure razvrstavaju se prema sustavu legiranja, strukturnoj klasi, svojstvima i namjeni upotrebe. Visokolegirani čelici i legure najvažniji su materijali koji se široko koriste u kemijskoj, naftnoj, energetskoj i drugim industrijama za proizvodnju konstrukcija koje rade u širokom temperaturnom rasponu. Zbog svojih visokih mehaničkih svojstava pri niskim temperaturama, visokolegirani čelici i legure se u velikom broju slučajeva koriste kao hladno otporni. Odgovarajući izbor legirajućih elemenata određuje svojstva i glavnu namjenu upotrebe ovih čelika i legura.

Karakteristična karakteristika čelika otpornih na koroziju je smanjeni sadržaj ugljika (ne više od 0,12%). Uz odgovarajuće legiranje i toplinsku obradu, čelici imaju visoku otpornost na koroziju na 20°C i povišenim temperaturama kako u plinovitom mediju, tako iu vodenim otopinama kiselina, lužina i u tekućim metalnim medijima.

Čelike i legure otporne na toplinu karakteriziraju visoka mehanička svojstva pri povišenim temperaturama i sposobnost dugotrajnog izdržavanja opterećenja tijekom zagrijavanja. Za davanje ovih svojstava, čelici i legure se legiraju s elementima za otvrdnjavanje - molibdenom i volframom (do 7% svaki). Bor je važan aditiv za legiranje koji se uvodi u neke čelike i legure, što olakšava pročišćavanje zrna.

Čelici i legure otporni na toplinu otporni su na kemijsko površinsko uništavanje u plinovitom okruženju na temperaturama do 1100-1150 0 S. Obično se koriste za lagano opterećene dijelove (grijaći elementi, armature za peći, sustavi plinovoda itd.). Visoka otpornost na ljuštenje ovih čelika i legura postiže se legiranjem s aluminijem (do 2,5%) i silicijem, koji doprinose stvaranju jakih i gustih oksida na površini dijelova koji štite metal od kontakta s plinovitim medijem.

Prema sustavu legiranja austenitni čelici se dijele na dvije glavne vrste: krom-nikl i krom-mangan. Postoje i krom-nikl-molibden i krom-nikl-mangan čelici.

Ovisno o osnovnoj strukturi dobivenoj hlađenjem na zraku razlikuju se sljedeće klase austenitnih čelika: austenitno-martenzitni, austenitno-feritni, austenitni.

Legure na bazi željezo-nikl (s udjelom nikla većim od 30%) i bazama nikla su stabilno austenitne strukture i nemaju strukturne transformacije kada se ohlade na zraku.

Trenutno austenitno-boridni Kh15N15M2BR1 (EP380), Kh25N20S2R1 (EP532), KhN77SR1 (EP615) i visokokromni austenit KhN35VYu (EP568), KhN50 (EP668) sadrže austenit ili austenit bazičnu strukturu austenit ili sve.

Nakon odgovarajuće toplinske obrade, visokolegirani čelici i legure imaju visoku čvrstoću i plastična svojstva. Za razliku od ugljičnih čelika, ovi čelici nakon gašenja dobivaju povećana plastična svojstva. Strukture visokolegiranih čelika su raznolike i ovise ne samo o njihovom sastavu, već io načinima toplinske obrade, stupnju plastične deformacije i drugim čimbenicima.

U austenitnim krom-nikl čelicima legiranim titanom i niobijem ne nastaju samo kromovi karbidi, već i titani i niobijevi karbidi. Kada je sadržaj titana Ti> (% C-0,02) x5] ili niobija Nb> (% Cx10), sav slobodni ugljik (iznad granice njegove topljivosti u austenitu) može precipitirati u obliku titanovih ili niobijevih karbida, a austenit čelik postaje nesklon intergranularnoj koroziji. Taloženje karbida povećava čvrstoću i smanjuje plastična svojstva čelika. Ovo svojstvo karbida koristi se za karbidno kaljenje čelika otpornih na toplinu, koje se provodi u kombinaciji s intermetalnim kaljenjem česticama. Intermetalni spojevi također uključuju α-fazu, koja nastaje u krom-nikl čelicima tijekom dugotrajnog zagrijavanja ili sporog hlađenja na temperaturama ispod 900-950 °C. Ima ograničenu topljivost u α- i γ-čvrstim otopinama i taloženje uglavnom duž granice zrna, jača leguru i istovremeno naglo smanjuje plastična svojstva i udarnu žilavost metala. Povećane koncentracije kroma (16-25%) i feritizirajućih elemenata (molibden, silicij itd.) u čeliku doprinose stvaranju σ-faze na 700-850 0 S. σ) ili transformaciji δ-ferita (δ → σ).

Međutim, moguće je i njegovo izdvajanje izravno iz čvrste otopine (γ → σ).

U krommanganskim čelicima s visokim sadržajem kroma i mangana također se pri polaganom hlađenju opaža taloženje σ-faze. Ugljik u krom-mangan i krom-mangan-nikl čelicima dovodi do taložnog stvrdnjavanja čelika nakon odgovarajuće toplinske obrade, osobito kada se legira s elementima koji tvore karbide (vanadij, niobij i volfram).

Stvrdnjavanje austenitno-boridnih čelika događa se uglavnom zbog stvaranja željeznih, kromovih, niobijskih, ugljičnih, molibdenskih i volframovih borida. U skladu s tim procesima austenitni čelici se, ovisno o vrsti kaljenja, dijele na karbidno, boridno i intermetalno kaljenje. Međutim, u većini slučajeva, zbog sadržaja u čelicima i legurama velikog broja različitih legirajućih elemenata, dolazi do njihovog ojačanja zbog složenog učinka dispergiranih faza i intermetalnih inkluzija.

Značajke zavarivanja

Glavne poteškoće u zavarivanju razmatranih čelika i legura posljedica su njihove višekomponentne legure i različitih radnih uvjeta zavarenih konstrukcija. Glavna i opća značajka zavarivanja je sklonost stvaranju vrućih pukotina u zoni šava i blizu zavara, koje imaju intergranularni karakter. Mogu se promatrati i u obliku najmanjih mikro-suza i vidljivih pukotina. Vruće pukotine mogu se pojaviti i tijekom toplinske obrade ili rada konstrukcije na povišenim temperaturama. Formiranje vrućih pukotina povezano je s stvaranjem krupnozrnate makrostrukture tijekom zavarivanja, posebno izražene u višeslojnim šavovima, kada kristali sljedećeg sloja nastavljaju kristale prethodnog sloja, i prisutnost naprezanja skupljanja.

Metal zavare svojstveni su stanično-dendritični oblici kristalizacije, što dovodi do stvaranja velikih stupčastih kristala i obogaćivanja interdendritskih područja nečistoćama koje tvore faze niskog taljenja. Kod austenitnih šavova stupasta struktura je najizraženija. Primjena metoda koje olakšavaju drobljenje kristala i uklanjanje stupaste strukture povećavaju otpornost spojeva na stvaranje vrućih pukotina. Jedna od tih metoda je dobivanje šavova s određenom količinom primarnog δ-ferita u strukturi. Pozitivan učinak ferita u austenitno-feritnim zavarenim spojevima na sprječavanje stvaranja vrućih pukotina u njima je povezan s promjenom sheme kristalizacije i većom topljivošću likvidirajućih nečistoća u njoj. Istodobno taloženje kristala austenita i primarnog δ-ferita iz tekuće faze dovodi do pročišćavanja i dezorijentacije strukture, tj. do smanjenja poprečnog presjeka stupčastih kristala odvojenih presjecima primarnog δ-ferita. Kao rezultat toga, smanjuje se vjerojatnost nastanka vrućih pukotina na mjestima tekućih međuslojeva. Dobivanje austenitno-feritnih zavarenih spojeva postiže se njihovim dodatnim legiranjem feritnim elementima, kao što su krom, silicij, aluminij, molibden itd. U proizvodima koji djeluju kao otporni na koroziju na temperaturama do 400 0 C, sadržaj ferita do 20- 25% je dopušteno. U proizvodima od čelika otpornih na toplinu i toplinu, koji rade na višim temperaturama, kako bi se spriječila sigmatizacija, količina δ-ferita u šavovima je ograničena na 4-5%.

U čelicima s velikom marginom austenitnosti teško je dobiti zavare s austenitno-feritnom strukturom. Mogućnost sprječavanja vrućih pukotina u njima postiže se ograničavanjem sadržaja nečistoća u šavovima koji tvore eutektike niskog taljenja (fosfor, sumpor). Za to se koriste potrošni materijali za zavarivanje izrađeni od čelika za vakuumsko taljenje ili elektrotrosko pretapanje, koji ograničavaju prodiranje osnovnog metala. U nekim slučajevima moguće je poboljšati otpornost zavara na vruće pukotine povećanjem sadržaja likvidirajućih nečistoća do koncentracija koje osiguravaju obilje eutektike na površini kristalita u završnim fazama kristalizacije, na primjer, pri legiranju čelika borom ( 0,3-1,5%). Istodobno se deformacije nakupljene u metalu šava do kraja kristalizacije smanjuju zbog smanjenja gornje temperature efektivnog kristalizacijskog intervala. Smanjenje učinka faktora sile (ograničavanje struje, popunjavanje utora valjcima malog presjeka, racionalno oblikovanje spoja itd.) također je čimbenik sprječavanja vrućih pukotina.

Uz poteškoće dobivanja zavara bez vrućih pukotina na austenitnim visokolegiranim čelicima i legurama, postoje i druge značajke zavarivanja zbog osobitosti njihove uporabe. Zavareni spojevi čelika otpornih na toplinu potrebni su za dugotrajno održavanje visokih mehaničkih svojstava na povišenim temperaturama. Visoke brzine hlađenja tijekom zavarivanja dovode do fiksiranja neravnotežnih struktura u metalu šava. Tijekom rada na temperaturama iznad 350 0 C, kao rezultat difuzijskih procesa u čeliku, pojavljuju se nove strukturne komponente, što dovodi do smanjenja plastičnih svojstava metala šava. Toplinsko starenje na 350-500 0 C uzrokuje pojavu "lomljivosti od 475 stupnjeva", a na 500-650 0 C dovodi do taloženja karbida i istovremeno do stvaranja α-faze. Držanje na 700-850 0 C pojačava stvaranje α-faze s odgovarajućim jakim krhkošću metala na nižim temperaturama i smanjenjem čvrstoće pri visokim temperaturama. U ovom slučaju povećava se i uloga intermetalnog stvrdnjavanja. U procesima termičkog starenja austenitnih čelika vodeće mjesto zauzimaju procesi karbidnog i intermetalnog stvrdnjavanja, dakle kako bi se smanjila sklonost zavarenih spojeva čelika otpornih na toplinu i toplinu krhkosti kao rezultat taloženja karbida, učinkovito je smanjiti sadržaj ugljika u osnovnom metalu i metalu šava.

U zoni blizu zavara nekih austenitnih čelika otpornih na toplinu, pod djelovanjem ciklusa toplinskog zavarivanja, smanjuju se plastična i čvrstoća, što može dovesti do stvaranja pukotina u ovoj zoni. Takve promjene u svojstvima osnovnog metala uzrokovane su razvojem difuzijskih procesa koji dovode do povećane koncentracije površinski aktivnih elemenata (ugljik, kisik i dr.) u metalu zone toplinski utjecaja, koji zajedno s drugim nečistoćama može formirati topljive eutektike i u konačnici uzrokovati pojavu vrućih pukotina. Osim toga, tijekom dugotrajnog rada u ovoj zoni mogu se taložiti fino dispergirani karbidi i intermetalni spojevi. Stvaranje kontinuiranog sloja karbida i intermetala duž granica zrna dovodi do krhkosti šava. Prilikom zavarivanja ovih čelika, kako bi se spriječile vruće pukotine u šavu, često se dobiva metal šava koji se po sastavu razlikuje od osnovnog metala i ima dvofaznu strukturu. Međutim, u procesu rada na visokim temperaturama dolazi do karbidnog i intermetalnog stvrdnjavanja takvog nanesenog metala i odgovarajućeg smanjenja njegovih plastičnih svojstava, što dovodi do lokalizacije u zoni deformacija pod utjecajem topline i stvaranja pukotina u njoj. Tome također doprinose značajna zaostala naprezanja zavarivanja kao i radna naprezanja. Sprečavanje takvih lokalnih oštećenja postiže se toplinskom obradom: austenitizacijom na 1050-1100 °C kako bi se uklonila zaostala naprezanja zavarivanja, samootvrdnjavanje i davanje ujednačenijih svojstava zavarenom spoju. U nekim slučajevima, austenitizacija je popraćena naknadnim stabilizacijskim žarenjem na 750-800 ° C kako bi se dobile relativno stabilne strukture kao rezultat taloženja karbidnih i intermetalnih faza. Lokalni prijelomi karakteristični su za dio pregrijavanja u zoni šava i predstavljaju interkristalne lomove zbog koncentracije deformacija duž granica zrna i razvoja intergranularnih procesa klizanja. Jačanje granica zrna čelika tipa Kh16N9M2 zbog molibdena, koji stvara karbide duž granica zrna, kao i smanjenje sadržaja ugljika (do 0,02%) ili povećanje sadržaja bora do 0,5% u čelicima 1H15N24V4T i 1H14N14V2M, respektivno, povećava otpornost čelika na lokalne lomove. Drugi način smanjenja sklonosti lokaliziranom lomu je dobivanje duktilnijeg metala zavara.

Prilikom zavarivanja čelika visoke čvrstoće u zoni utjecaja topline mogu nastati hladne pukotine. Stoga se preporuča njihovo austenitiziranje prije zavarivanja kako bi se postigla visoka plastična svojstva metala, a nakon zavarivanja provesti termičku obradu kaljenja. Predgrijavanje i istodobno zagrijavanje do 350-450 0 C također smanjuje rizik od hladnog pucanja.

Prilikom zavarivanja čelika otpornih na toplinu pod djelovanjem zagrijavanja, u metalu šava mogu se uočiti iste strukturne promjene kao i kod zavarivanja čelika otpornih na toplinu. Većina čelika i legura otpornih na toplinu ima veliku marginu austenitnosti i stoga ne prolaze kroz fazne transformacije tijekom zavarivanja, osim karbidnog i intermetalnog stvrdnjavanja. Na tim čelicima također je moguće stvaranje hladnih pukotina u šavu i zoni blizu zavara, čije se sprječavanje u nekim slučajevima može postići predgrijavanjem na 2 50-550 0 S.

Kao otporni na koroziju najčešće se koriste visokolegirani austenitni čelici i legure. Glavni zahtjev za zavarene spojeve je otpornost na različiti tipovi korozija. Intergranularna korozija se može razviti i u metalu šava i u osnovnom metalu na linijama fuzije (noževa korozija) ili na određenoj udaljenosti od zavara. Mehanizam razvoja ovih vrsta korozije je isti, ali su razlozi za nastanak ovih vrsta intergranularne korozije različiti.

Intergranularna korozija u metalu šava nastaje kao posljedica taloženja krom karbida iz austenita pod djelovanjem toplinskog ciklusa zavarivanja, što dovodi do iscrpljivanja kroma u graničnim volumenima zrna. Glavni razlozi za to su povećani sadržaj ugljika u metalu šava i odsutnost ili nedovoljan sadržaj titana ili niobija. Otpornost zavara na međugranularnu koroziju smanjena je kao rezultat dugotrajnog izlaganja zagrijavanju tijekom nepovoljnog toplinskog ciklusa zavarivanja ili rada proizvoda. Austenitno-feritni zavari s kontinuiranom strukturom i vijugavim granicama zrna imaju povećanu otpornost na intergranularnu koroziju u odnosu na austenitne. Povećanje opsega granica zrna zbog rafiniranja zrna povećava površinu na kojoj se talože karbidi. Taloženi karbidi su dispergiraniji, a lokalno smanjenje volumena zrna u kromu dolazi do manje dubine. Osim toga, difuzijski procesi u feritu se odvijaju mnogo brže, što ubrzava izjednačavanje koncentracije kroma u osiromašenim uzgraničnim i središnjim područjima zrna.

Intergranularna korozija (ICC) osnovnog metala na određenoj udaljenosti od vara također je uzrokovana djelovanjem toplinskog ciklusa zavarivanja na onaj dio osnovnog metala koji je zagrijan na kritične temperature.

Sklonost čelika i šavova intergranularnoj koroziji sprječava se:

1) smanjenje sadržaja ugljika do granica njegove topljivosti u austnitu (do 0,02-0,03%);

2) legiranje energičnijim elementima koji tvore karbide od kroma (stabilizacija titanom, niobijem, tantalom, vanadijem itd.);

3) stabilizacijsko žarenje na 850-900 0 C tijekom 2-3 sata ili austenitizirajuće - gašenje od 1050-1100 0 C;

4) stvaranje austenitno-feritne strukture s udjelom ferita do 20-25% dodatnim legiranjem s kromom, silicijem, molibdenom, aluminijem itd. Međutim, tako visok sadržaj ferita u strukturi može smanjiti otpornost na opću koroziju.

Iste mjere doprinose sprječavanju korozije noža.

Rezanje korozije napada osnovni metal. Ova vrsta korozije razvija se u čelicima stabiliziranim titanom i niobijem u područjima zagrijanim tijekom zavarivanja na temperature iznad 1250 °C, gdje se titan i niobij karbidi otapaju u austenitu. Ponovljeno toplinsko izlaganje ovog metala kritičnim temperaturama od 500-800 0 C (na primjer, kod višeslojnog zavarivanja) dovest će do zadržavanja titana i niobija u čvrstoj otopini i taloženja kromovih karbida.

Opća korozija, tj. otapanje metala u korozivnom okruženju, može se razviti u metalu šava, u različitim područjima ili u zoni zahvaćenom toplinom u cjelini iu osnovnom metalu. U nekim slučajevima opaža se ujednačena opća korozija osnovnog metala i zavarenog spoja.

Postoji još jedna vrsta korozijskog razaranja - korozijsko pucanje pod naponom, koje nastaje pod kombiniranim djelovanjem vlačnih naprezanja i agresivnog okruženja. Destrukcija se razvija i interkristalna i transkristalna. Smanjenje zaostalih naprezanja zavarivanja jedna je od glavnih mjera za suzbijanje ove vrste oštećenja od korozije.

Opći tehnološki uvjeti za zavarivanje

Austenitni čelici i legure imaju niz pozitivnih svojstava, stoga se isti čelik ponekad može koristiti za proizvodnju proizvoda različitih namjena: otpornih na koroziju, hladnoću ili toplinu. U ovom slučaju zahtjevi za svojstva zavarenih spojeva i tehnologija zavarivanja bit će različiti. Međutim, termofizička svojstva austenitnih čelika i sklonost stvaranju vrućih pukotina u zavaru i zoni toplinski utjecaja određuju neke opće značajke njihovog zavarivanja.

Nizak koeficijent toplinske vodljivosti i visoki koeficijent linearne ekspanzije, karakterističan za većinu visokolegiranih čelika, uzrokuju širenje zone prodiranja i područja zagrijanih na različite temperature te povećanje ukupne plastične deformacije metala šava i topline. zahvaćena zona. To povećava savijanje proizvoda. Stoga, za visokolegirane čelike treba koristiti metode i načine zavarivanja, koje karakterizira najveća koncentracija toplinske energije, ili treba smanjiti struju u usporedbi sa strujom pri zavarivanju ugljičnog čelika. Zagrijavanje na visoke temperature žice za zavarivanje u prevjesu ili metalne šipke elektrode za ručno zavarivanje zbog povećanog električnog otpora kod automatskog i poluautomatskog elektrolučnog zavarivanja zahtijeva smanjenje izbočenja elektrode pri povećanju brzine svoju hranu. Kod ručnog elektrolučnog zavarivanja smanjuje se duljina elektroda i dopuštena gustoća struje zavarivanja.

Kod zavarivanja austenitnih čelika u većoj mjeri dolazi do plastične deformacije metala šava i zone utjecaja topline kao posljedica velikih koeficijenata linearnog širenja i skupljanja, kao i odsutnosti polimorfnih transformacija nego kod zavarivanja ugljičnih čelika. klasa perlita (tablica 1). U tim uvjetima, kod višeslojnog zavarivanja, metal zone utjecaja topline i prvi slojevi metala šava mogu se očvrsnuti pod djelovanjem višestruke plastične deformacije, tj. uočava se pojava samostvrdnjavanja tijekom zavarivanja. Učinak ove pojave na svojstva metala šava određen je krutošću elemenata koji se zavaruju (tablica 2). U relativno krutim spojevima, gdje samootvrdnjavanje uzrokuje povećanje karakteristika čvrstoće, u nekim slučajevima se opaža povećanje zaostalih naprezanja do 450-500 MPa. Ovako relativno visoka zaostala naprezanja uz nisku relaksirajuću sposobnost austenitnih čelika zahtijevaju odabir takvog režima toplinske obrade koji osigurava smanjenje zaostalih naprezanja, uklanjanje samostvrdnjavanja i maksimalnu moguću homogenizaciju strukture zavarenog spoja.

Među glavnim poteškoćama s kojima se susreću pri zavarivanju austenitnih čelika je potreba za povećanjem otpornosti metala šava i toplinski zahvaćene zone protiv pucanja. Vruće pukotine su intergranularni lom i dijele se na kristalizaciju i subsolidus; potonji nastaju na temperaturi ispod linije solidusa, odnosno nakon završetka procesa kristalizacije. Vjerojatnost pojave kristalizacijskih pukotina određena je prirodom promjene plastičnosti legura nakon deformacije metala u čvrstom tekućem stanju.

Tablica 1. Toplinska svojstva krom-nikl austenitnih čelika

Tablica 2. Svojstva metala šava izrađenog austenitnim elektrodama TsT-7

Predlažu se sljedeći načini povećanja otpornosti na stvaranje kristalizacijskih pukotina:

1) suzbijanje stupaste kristalizacije i pročišćavanje kristalne strukture legiranjem s modifikatorskim elementima, kao i elementima koji pridonose stvaranju visokotemperaturnih drugih faza tijekom kristalizacije;

2) povećanje čistoće legura u odnosu na nečistoće koje doprinose stvaranju faza niskog taljenja tijekom kristalizacije u području sastava u kojem povećanje broja tih faza smanjuje tehnološku čvrstoću i, obrnuto, povećava u količini legirajućih elemenata koji tvore eutektike u području sastava legure bliskih eutektiku. Ovi putevi sužavaju temperaturni raspon lomljivosti i povećavaju marginu plastičnosti.

Tehnološke mjere za suzbijanje pukotina usmjerene su na pronalaženje racionalnih metoda i načina zavarivanja topljenjem i strukturnih oblika zavarenih spojeva koji smanjuju stopu povećanja unutarnjih deformacija tijekom skrućivanja. Intergranularni lom jednofaznih austenitnih zavara na temperaturama ispod temperature skrućivanja u uvjetima rastućih naprezanja (subsolidusne pukotine) prema shemi je blizak lomu pri visokotemperaturnom puzanju. Preduvjet Formiranje embrionalnih pukotina takvog razaranja je intergranularno klizanje, koje otvara oba stupnja u granicama i već postojeće mikrošupljine nastale kao rezultat oslobađanja slobodnih mjesta na granicama okomitim na djelovanje vlačnih naprezanja.

Za povećanje otpornosti metala i njihovih jednofaznih legura na stvaranje podsolidnih vrućih pukotina tijekom zavarivanja, preporučuje se:

1) legiranje legura s elementima koji smanjuju difuzijsku pokretljivost atoma u rešetki ili doprinose stvaranju fragmentirane lijevane strukture (zakrivljenost granica kristalita, stvaranje dispergiranih drugih faza i precipitata tijekom kristalizacije tijekom naknadnog hlađenja);

2) povećanje čistoće osnovnog metala unošenjem nečistoća;

3) smanjenje vremena provedenog metala na temperaturi visoke difuzijske pokretljivosti (povećanje brzine hlađenja metala šava) i smanjenje brzine rasta elastično-plastičnih deformacija tijekom hlađenja (ograničenje deformacija odabirom racionalan dizajn spojeva).

Utvrđeni su sljedeći najvažniji metalurški čimbenici koji doprinose povećanju otpornosti metala šava na stvaranje vrućih pukotina pri zavarivanju austenitnih čelika:

1) stvaranje dvofazne strukture u području visokih temperatura tijekom kristalizacije metala zbog taloženja primarnog ferita, dispergiranih čestica vatrostalne faze ili boridne faze i krom-nikl eutektika;

2) ograničavanje sadržaja nečistoća koje tvore faze niskog taljenja kako bi se suzio efektivni raspon kristalizacije.

Za pročišćavanje strukture koristi se legiranje taloženog metala s elementima koji doprinose taloženju visokotemperaturnog δ-ferita tijekom kristalizacije metala. Prisutnost δ-ferita oplemenjuje metalnu strukturu i smanjuje koncentraciju Si, P, S i nekih drugih nečistoća u interkristalnim područjima zbog veće topljivosti tih nečistoća u δ-feritu, što smanjuje rizik od stvaranja niskih čestica. -taljenje eutektika. Količina feritne faze u taloženom metalu nakon hlađenja ovisi o sastavu tog metala i brzini hlađenja pri visokim i srednjim temperaturama. Približnu ideju o koncentraciji ferita u austenitno-feritnom metalu daje Schefflerov dijagram, sastavljen iz eksperimentalnih podataka u odnosu na brzinu hlađenja tipičnu za konvencionalne načine ručnog elektrolučnog zavarivanja (Slika 1).

Slika 1. Schefflerov dijagram

Preporučeni sadržaj feritne faze u taloženom metalu ograničen je na 2-6%. Prilikom zavarivanja čelika s višim stupnjem austenitnosti, na primjer 08Kh18N12T, Kh14N14, itd., povećavaju se granice sadržaja feritne faze u taloženom metalu kako bi se osigurala njegova prisutnost u metalu šava, uzimajući u obzir miješanje taloženog metala s osnovnim metalom.

S povećanjem udjela osnovnog metala, na primjer, koriste se elektrode TsT-15-1 (08Kh20N9G2), koje daju strukturu koja sadrži 5,5-9% ferita, ili TsT-16-1 (08Kh20N9VB), dajući strukturu koja sadrži 6,0 -9,5% ferita. Ponekad se pri zavarivanju korijenskih slojeva višeprolaznih zavara na čelicima tipa 2X25N20S2, koji su skloni stvaranju kristalizacijskih pukotina, koriste elektrode GS-1 (10X25N9G6S2) koje daju strukturu koja sadrži 25-30% ferita u nataloženog metala.

Za čelike otporne na koroziju povećanje sadržaja primarnog ferita na 15-25% poboljšava karakteristike zbog veće topljivosti kroma u feritu nego u austenitu, čime se sprječava iscrpljivanje graničnih slojeva kromom i održava visoka otpornost na koroziju. intergranularna korozija. Za čelike otporne na toplinu i toplinu s malom marginom austenitnosti i udjelom nikla do 15%, sprječavanje vrućih pukotina postiže se dobivanjem austenitno-feritne strukture s 3-5% ferita. Velika količina ferita može dovesti do značajne visokotemperaturne krhkosti spojeva zbog njihove sigmatizacije u temperaturnom rasponu od 450-850 °C.

Dobivanje austenitno-feritne strukture zavara na duboko austenitnim čelicima koji sadrže više od 15% Ni zahtijevat će njihovo pojačano legiranje feritnim elementima, što će dovesti do smanjenja plastičnih svojstava šava i krhkosti zbog pojave krhkosti. eutektika, a ponekad i a-faza. Stoga u šavovima nastoje dobiti austenitnu strukturu s finim karbidima i intermetalnim spojevima te legirati šavove s povećanom količinom molibdena, mangana i volframa, što potiskuje nastanak vrućih pukotina. Također je potrebno ograničiti sadržaj štetnih (sumpor, fosfor) i likvidirajućih (olovo, kositar, bizmut) nečistoća u osnovnim i deponiranim metalima, kao i plinova - kisika i vodika. Za to je potrebno primijeniti načine koji smanjuju udio osnovnog metala u zavaru, te koristiti čelik i potrošni materijal za zavarivanje s minimalnim sadržajem tih nečistoća. Stoga je za izradu žica za zavarivanje poželjno koristiti čelike vakuumskog taljenja, nakon pretapanja ili rafiniranja elektrotroske: isto vrijedi i za osnovni metal. Tehnika zavarivanja treba osigurati minimalno zasićenje metala šava plinovima. To je olakšano korištenjem istosmjerne struje obrnutog polariteta za zavarivanje. Kod ručnog zavarivanja s prekrivenim elektrodama, držite luk kratak i varite bez bočnih vibracija. Prilikom zavarivanja u zaštićenim plinovima, kako bi se spriječilo curenje zraka, potrebno je održavati kratak izboj iz elektrode i odabrati optimalnu brzinu zavarivanja i potrošnju zaštitnih plinova.

Visokolegirani čelici sadrže aluminij, silicij, titan, niobij, krom kao legirne dodatke, koji imaju veći afinitet prema kisiku od željeza. U prisutnosti oksidirajuće atmosfere u zoni zavarivanja moguć je njihov značajan gubitak, što može dovesti do smanjenja sadržaja ili potpunog nestanka feritnih i karbidnih faza u strukturi zavara, posebno u metalu s malim viškom gnojiva. Stoga se preporuča za zavarivanje koristiti fluksove s niskim sadržajem silicija (fluorid) i elektrode (kalcijev fluorid). U tu svrhu služe zavarivanje kratkim lukom i sprječavanje curenja zraka. Dušik, kao snažno sredstvo za austenitizaciju, istovremeno potiče pročišćavanje strukture povećanjem kristalizacijskih centara u obliku vatrostalnih nitrida. Stoga nitriranje metala šava doprinosi povećanju njihove otpornosti na vruće pukotine. Visokoosnovni tokovi i troske, pročišćavajući metal šava i ponekad modificirajući njegovu strukturu, povećavaju otpornost na vruće pukotine. Mehanizirane metode zavarivanja, koje osiguravaju ravnomjerno prodiranje osnovnog metala duž duljine šava i postojanost toplinskog ciklusa zavarivanja, također omogućuju dobivanje stabilnijih struktura duž cijele duljine zavarenog spoja.

Važna mjera za suzbijanje vrućih pukotina je primjena tehnoloških metoda usmjerenih na promjenu oblika zavarenog bazena i smjera rasta austenitnih kristala, kao i smanjenje faktora sile koji proizlazi iz toplinskog ciklusa zavarivanja, deformacija skupljanja i krutost pričvršćivanja rubova koji se zavaruju (slika 2). Pod djelovanjem vlačnih sila okomitih na smjer rasta stupčastih kristala povećava se vjerojatnost pucanja. Kod mehaniziranog zavarivanja tankim elektrodnim žicama, poprečne vibracije elektrode, mijenjajući obrazac kristalizacije metala šava, smanjuju sklonost metala šava vrućim pukotinama. Smanjenje učinka deformacija skupljanja postiže se ograničavanjem struje zavarivanja, punjenjem utora šavovima malih presjeka i korištenjem utora odgovarajućih konstrukcija. To također olakšava dobro brtvljenje kratera kada se luk lomi.

Slika 2. Utjecaj koeficijenta zavarivanja na tehnološku čvrstoću metala šava tipa HYUN65M23

Pored navedenih zajedničke značajke zavarivanje visokolegiranih čelika i legura, postoje značajke koje su određene svrhom njihove službe. Prilikom zavarivanja čelika otpornih na toplinu i toplinu, tražena svojstva u mnogim slučajevima se osiguravaju toplinskom obradom (austenitizacijom) na 1050-1100 0 C, kojom se uklanjaju zaostala naprezanja zavarivanja, nakon čega slijedi stabilizacijsko kaljenje na 750-800 0 C. toplinska obrada je nemoguća, zavarivanje se ponekad izvodi uz prethodno ili istodobno zagrijavanje do 350-400 0 S. Prekomjerno krhkost šavova zbog stvaranja karbida sprječava se smanjenjem sadržaja ugljika u šavu. Potrebna otpornost na toplinu postiže se dobivanjem metala šava, koji je po sastavu identičan osnovnom metalu. Isto je potrebno za dobivanje šavova koji su otporni na opću tekuću koroziju.

Prilikom zavarivanja čelika otpornih na koroziju različiti putevi kako bi se spriječila intergranularna korozija, ne smije se dopustiti povećanje ugljika u metalu šava zbog kontaminacije materijala za zavarivanje njime (žičano grafitno mazivo i sl.) te dugotrajnog i opetovanog boravka metala zavarenog spoja u kritičnom temperaturnom rasponu. Stoga se zavarivanje mora izvoditi s najmanjim unosom topline, uz korištenje mehaniziranih metoda koje osiguravaju kontinuitet zavara. Ponavljano udaranje luka tijekom ručnog zavarivanja, koje ima nepoželjan toplinski učinak na metal, može dovesti do njegove sklonosti korodiranju. Šav okrenut prema agresivnom okruženju treba, ako je moguće, zavariti zadnji kako bi se spriječilo njegovo ponovno zagrijavanje, a naknadne šavove u višeslojnim šavovima treba napraviti nakon što se prethodni potpuno ohlade i poduzeti mjere za ubrzanje hlađenja šavova. Prskanja koja padaju na površinu osnovnog metala mogu naknadno biti središta korozije i moraju se pažljivo ukloniti s površine metala, šavova, kao i ostataka troske i toka, koji, u interakciji s metalom tijekom rada, mogu dovesti na koroziju ili smanjenje lokalne otpornosti na toplinu. Prilikom zavarivanja, stvaranje austenitno-feritne strukture u metalu šava radi povećanja otpornosti šavova na međugranularnu koroziju postiže se legiranjem titanom ili niobijem. Međutim, titan, koji ima visok afinitet prema kisiku, izgara u zoni zavarivanja za 70-90% (kod ručnog lučnog zavarivanja, zavarivanja pod kiselim fluksovima). Stoga je legiranje šavova s titanom moguće pri zavarivanju u inertnim zaštitnim plinovima, pri zavarivanju s lukom i elektrotroskom korištenjem fluoridnih tokova. U metalu šava sadržaj titana trebao bi odgovarati omjeru Ti / C ≥ 5. Niobij značajno manje oksidira tijekom zavarivanja i stoga se češće koristi za legiranje šava kod ručnog elektrolučnog zavarivanja. Njegov sadržaj u metalu šava trebao bi odgovarati omjeru Nb / C> 10. Međutim, može uzrokovati vruće pukotine u šavovima.

Ručno lučno zavarivanje

Glavna značajka zavarivanja austenitnih čelika je osigurati potreban kemijski sastav metala šava za različite vrste zavarenih spojeva i prostorne položaje zavarivanja, uzimajući u obzir promjene u dubini prodiranja osnovnog metala i količini taloženog metala. Zbog toga je potrebno prilagoditi sastav premaza kako bi se osigurao potreban sadržaj ferita u šavu i na taj način spriječilo stvaranje vrućih pukotina u šavu, kao i postigla potrebna otpornost na toplinu i koroziju šavova. . Proizvodnja metala šava s potrebnim kemijskim sastavom i strukturom te smanjenje otpada legirajućih elemenata olakšava se korištenjem elektroda s fluorid-kalcijevom (bazičnom) prevlakom i održavanjem kratkog luka bez poprečnih oscilacija šava. elektroda. Potonji također smanjuje vjerojatnost stvaranja nedostataka na površini osnovnog metala kao rezultat prianjanja prskanja.

Vrsta premaza elektrode određuje potrebu za korištenjem istosmjerne struje obrnutog polariteta, čija je vrijednost dodijeljena tako da njezin omjer prema promjeru elektrode ne prelazi 25-30 A / mm. U gornjem i okomitom položaju, struja zavarivanja je smanjena za 10-30% u usporedbi sa strujom odabranom za niži položaj zavarivanja.

Zavarivanje obloženim elektrodama preporuča se izvoditi navojnim šavovima i za povećanje otpornosti na vruće pukotine koristiti elektrode promjera 3 mm. U svim slučajevima potrebno je osigurati minimalan prodor osnovnog metala. Prije zavarivanja, elektrode treba kalcinirati na 250-400 ° C tijekom 1-1,5 sati kako bi se smanjila vjerojatnost nastanka pora i pukotina u šavovima uzrokovanih vodikom.

Vrsta elektroda za zavarivanje visokolegiranih čelika sa posebna svojstva određuje GOST 10052-75. Dimenzije i općenito tehnički zahtjevi regulirano GOST 9466-75.

Zavarivanje pod vodom

Zavarivanje pod vodom jedan je od glavnih procesa za zavarivanje visokolegiranih čelika debljine 3-50 mm u proizvodnji kemijske i petrokemijske opreme. Glavna prednost ove metode u odnosu na ručno lučno zavarivanje s obloženim elektrodama je stabilnost sastava i svojstava metala duž cijele duljine šava pri zavarivanju i s utorom i bez utora. To je osigurano mogućnošću dobivanja zavara bilo koje duljine bez kratera koji nastaju pri zamjeni elektroda, ujednačenošću taljenja elektrodne žice i osnovnog metala duž duljine vara, te pouzdanijom zaštitom zone zavarivanja od oksidacije legirajućih komponenti. kisikom zraka. Dobro formiranje površine zavara s finim ljuštenjem i glatkim prijelazom na osnovni metal, odsutnost prskanja na površini proizvoda značajno povećavaju otpornost na koroziju zavarenih spojeva. Složenost pripremnih radova je smanjena, jer se rezanje rubova vrši na metalu debljine više od 12 mm (za ručno zavarivanje - na metalu debljine 3-5 mm). Moguće je zavariti s povećanim razmakom i bez utora čelika debljine do 30-40 mm. Smanjenje gubitaka zbog otpada, prskanja i peglanja elektroda za 10-20% smanjuje potrošnju skupe žice za zavarivanje.

Tehnika i načini zavarivanja visokolegiranih čelika i legura imaju niz značajki u usporedbi sa zavarivanjem konvencionalnih niskolegiranih čelika. Kako bi se spriječilo pregrijavanje metala i povezano povećanje strukture, mogućnost pucanja i operativna svojstva zavareni spoj preporuča se zavariti šavovima malog presjeka. To zahtijeva korištenje žica za zavarivanje promjera 2-3 mm, a uzimajući u obzir visoku električnu otpornost austenitnih čelika, potrebu za smanjenjem izbočenja elektrode za 1,5-2 puta. Austenitne žice za zavarivanje u procesu proizvodnje su snažno kaljene i visoke krutosti, što otežava rad ispravnih, napojnih i strujnih jedinica zavarivačkih instalacija, smanjujući njihov vijek trajanja.

Šav je legiran kroz fluks ili žicu. Potonja metoda je poželjnija jer osigurava povećanu stabilnost sastava metala šava. Za zavarivanje austenitnih čelika i legura pod potopljenim lukom koriste se žice za zavarivanje, proizvedene u skladu s GOST 2246-70 i prema tehničkim uvjetima odjela, te tokovi s niskim sadržajem silicij fluorida i visokobaznim fluksom bez fluora, koji stvaraju neoksidirajuće ili niskooksidirajuća okruženja u zoni zavarivanja, što doprinosi minimalnom izgaranju legirajućih elemenata. U tokovima koji se koriste za čelike otporne na koroziju potrebno je kontrolirati ugljik čiji sadržaj ne smije biti veći od 0,1-0,2%. Niskosilicijevi tokovi AN-26, 48-OF-Yu i ANF-14 najčešće se koriste za zavarivanje korozivnih čelika.

Zavarivanje čelika otpornih na toplinu s austenitno-feritnim žicama tipa 08Kh25N13BTYu izvodi se pod niskim silicijevim tokovima AN-26, ANF-14 i 48-OF-10. Pri zavarivanju sa stabilnim austenitnim žicama i žicama koje sadrže lako oksidirajuće elemente (aluminij, titan, bor itd.), koriste se neutralni fluoridni tokovi ANF-5, 48-OF-Yu. Kako bi se osigurala otpornost na vruće pukotine u austenitnim zavarenim spojevima, preporuča se korištenje fluorid-borovog toka ANF-22.