Obloga cjevovoda, antikorozivna obloga cijevi. Obložene čelične cijevi

Dodaj u oznake

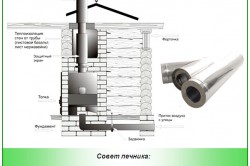

Obloga dimnjaka: naglasak

Podstava u prijevodu s njemačkog znači "podstava". Obloga dimnjaka uključuje posebnu završnu obradu kako bi se osigurala zaštita različitih površina od svih vrsta oštećenja i predstavlja prednji dio radova na polaganju i jačanju različitih konstrukcija, ovisno o tome čemu su te konstrukcije namijenjene. To može biti obloga s unutarnje strane ložišta, cijevi, peći ili spremnika opekom ili posebnim blokovima. Podstava može biti kemijski otporna, vatrootporna ili za toplinsku izolaciju. Po kemijskom sastavu razlikuju se bazična i kisela obloga.

Grane obloge rade

U rudarskoj industriji izvode se obloge radi zaštite različite opreme za prijevoz i rukovanje raznim robama. Podstava štiti od udara koji uzrokuju oštećenja i poboljšavaju vatrostalna svojstva.

Obloge se uglavnom koriste u metalurškoj industriji, budući da su glavna oprema visoke peći. Nisu obložene samo same peći, već i cijevi, peći i kutlače.

Radovi na postavljanju obloga obvezni su za ta područja proizvodnje, budući da se njihovom provedbom podižu kvalitete opreme otporne na vatru.

Kao i mehanička čvrstoća različiti tipovi... Nakon oblaganja peći su značajno ojačane i lako podnose povećana opterećenja poput trenja, prianjanja i povišenih temperatura. Vijek trajanja se povećava.

Specifičnost radova obloge

Izbor materijala za oblaganje ovisi o tome koji objekt trebate pojačati. Proizvodnja obloga uključuje nanošenje posebnog sredstva na unutarnju površinu predmeta. Takav se proizvod izrađuje na bazi vermikulita. Ova tvar ima mnoge pozitivne kvalitete koje povećavaju vijek trajanja. Njegova uporaba povećava otpornost objekta na vatru i toplinu. Materijal ima povećana izolacijska svojstva i manje je osjetljiv na kemikalije. I još jedan plus je minimalna električna vodljivost.

Visoke peći su obložene vatrostalni materijali kao što su šamotne opeke. Također možete koristiti različite blokove sastava ugljika, cigle s visokim udjelom gline ili s komponentama silicijevog karbida.

Materijali za oblaganje dimnjaci

Ako je vratilo dimnjaka izrađeno od opeke, tada se za oblaganje koristi opeka sljedećih marki:

- po snazi (ne manje od 100);

- otpornost na mraz (od 25-50).

Prilikom polaganja obloge dimnjaka, koja uklanja plinove (s temperaturama do + 500 ° C), koristi se obična glinena opeka uz upotrebu žbuke, glineno-cementne smjese. Ako je temperatura viša, tada se koriste vatrostalni proizvodi od šamota marki ShB, ShA i cementno-šamotni malteri.

Obloga dimnjaka izrađena od opeke otporne na kiseline podrazumijeva upotrebu kita otpornog na kiseline na bazi vodenog stakla.

Obloge od mljevenog šamota i pijeska u težinskom omjeru 1: 3 ili aluminijevog cementa smatraju se prilično učinkovitima. Korištenje aluminijevog cementa značajno povećava otpornost obloga na kiselinu; pri povišenim temperaturama povećava se otpornost na mehanička oštećenja. Dakle, toplinska otpornost betona na bazi pijeska je temperaturni režim ne veći od 250 stupnjeva, a na temelju šamota - do 1000 stupnjeva.

Značajke radova obloge

Postupak polaganja vatrostalnih materijala u fazama - ovo je proces oblaganja. Podnožje visoke peći (tikvice) obloženo je opekom koja sadrži veliku količinu materijala od glinice. Iznad nastalog prostora treba obrisati posebno pripremljeni kit. Izrađen je na bazi žbuke i mora odgovarati vrsti opeke koja se koristi. Gornji materijal dobiven je miješanjem šamota i gline. Šamot se prethodno zdrobi u praškasto stanje.

Prilikom postavljanja odgovorne prirode, u upotrijebljeni materijal dodaju se soda i viniza sulfitno-alkoholnog sastava. Povećava ljepljivost materijala, što poboljšava prianjanje opeke. Ako je zidanje od ugljičnih blokova, prostor između fuga mora biti ispunjen drugačijom kvalitetom materijala. To je pastozna masa napravljena od koksa.

Jednostavno rečeno, obloga dimnjaka sastoji se od materijala za polaganje vatrostalnih svojstava, a zatim premazivanja dobivenih spojeva. Rad na oblaganju ne smatra se vrlo teškim. Ali ovo je naporan proces. Glavna stvar je koristiti materijale za njihovu namjenu, poštujući tehnološki proces i sigurnosne mjere.

Ovo je postupak višeslojnog nanošenja zaštitnog sloja laminata od stakloplastike na metalnu ili betonsku površinu. Gotovi premaz tvori čvrsti sloj čvrsto prilijepljen na površinu. Na njemu nema spojeva i pukotina.

Vijek trajanja takve obloge u skladu s radnim pravilima je više od jednog desetljeća.

Uz pomoć takve obloge vrši se zaštita od korozije, a istodobno se obnavlja nepropusnost i gustoća opreme koja se obrađuje.

Obloga dimnjaka: popravak

Popravak obloga dimnjaka prilično je naporan i težak zadatak. No to se može riješiti uz pomoć proizvodnje suvremenog tehnološkog rada pomoću posebno dizajniranih mješavina za popravak.

Pri sagorijevanju prirodnog plina nastaje dim koji sadrži do 18% vlage po jedinici volumena. Ta vlaga, koncentrirana u dimnim plinovima, način je nepotpunog opterećenja tijekom rada dimnjaka; ponovljena zaustavljanja i pokretanja stvaraju kondenzat na površini obloge unutar cijevi. Zbog ovih čimbenika značajno je pogođena obloga dimnjaka. U osnovi se radi o oštećenjima kao što su:

- ispiranje žbuke između zida i, kao rezultat, urušavanje opeke;

- uništavanje obloge od opeke i otvora dimnjaka kao rezultat naizmjeničnog odmrzavanja i smrzavanja;

- kršenje toplinske izolacije između obloge i cijevi, jer tamo dolazi višak vlage;

- filtriranje vlage kroz šavove do vanjske površine okna dimnjaka.

Većina gore navedenih oštećenja može se popraviti tek nakon ispravljanja kršenja nepropusnosti obloge za plin i nemogućnosti prodora plina na elemente objekta.

Kvaliteta popravaka obloga izravno ovisi o upotrijebljenim materijalima i pristupu ovom problemu. Potrebno je sveobuhvatno rješenje koje uključuje:

- početna identifikacija uzroka koji doprinose uništenju;

- uzimajući u obzir sve postojeće uvjete pri donošenju odluke o popravku (raspoloživa oprema, kvalifikacije zaposlenika; vrijeme dodijeljeno za popravke i drugo);

- usklađenost izvedenih radova s tehnološkim projektom.

Uništavanje obloga dimnjaka i mjere za njihovu obnovu

Glavni materijal od kojeg je izrađena obloga dimnjaka rijetko se uništava. U većini slučajeva primjećuju se oštećenja šavova i antikorozivni premaz obloge. Manje uobičajena oštećenja u obliku oticanja spojeva opeke pod utjecajem dimnih plinova koji sadrže spojeve sumpora

Glavni razlog za uništavanje obloge dimnjaka i pojavu pukotina je razlika između parametara radne temperature i projektnih parametara. S takvim kršenjem, toplinski naponi nastaju u različitim dijelovima cijevi.

Kako biste poboljšali pouzdanost obloga dimnjaka, prvo što trebate učiniti je:

- Obnova zidova plinskih kanala od opeke ili armiranog betona predviđa oblaganje iznutra polimernom opekom otpornom na kiseline ili gitit-silikat, kako bi se isključila uporaba ploča sa šupljom jezgrom pri zamjeni stropova plinskih kanala.

- Ako je obloga dimnjaka potpuno ili djelomično uništena, potrebno ju je obnoviti od opeke otporne na kiseline (kao alternativa zidanju od opeke možete upotrijebiti ugradnju metalne cijevi ili cijevi od stakloplastike). Glava cijevi treba biti izrađena od otopine otporne na kiseline ili spojeva od lijevanog željeza.

- Za učvršćivanje nosivosti armiranobetonskih vratila upotrijebite armaturne kopče;

- Uklonite dovod vanjskog zraka u dimnjake.

- Za učinkovitu i brzu identifikaciju mjesta oštećenja uvježbati metodu pregleda stanja cijevi metodom termovizijskog snimanja koja ne zahtijeva zaustavljanje rada cijevi.

Što se tiče obloge dimnjaka od stakloplastike, u ovom slučaju nosiva cigla ili armiranobetonsko vratilo vrlo je dobro zaštićeno od kondenzacije i dimnih plinova. Korozija metala mu ne prijeti. Prednosti stakloplastike uključuju njenu težinu (oko 15 puta lakšu od obloge od opeke), otpornost na koroziju i duži vijek trajanja. Postoji jedna varijanta izlaznih vratila za plin proizvedena u tvornici, u obliku segmenata, podložna naknadnoj montaži.

Pregled, nadzor i popravak dimnjaka industrijskog mjerila

Svaka inspekcija uključuje stručnjake. S kupcem se sklapa ugovor i u skladu s ugovorom provodi se povremeni pregled u kojem se koriste kamera s telefoto objektivom, dalekozor, video kamera, teodolit, termograf i elektronički mikrokalkulator.

Pregled se provodi uz pomoć opreme za penjanje uz vanjske stepenice i posebna područja ispitivane građevine. Inspektor ima na raspolaganju diktafon i kameru. Pregledom se otkriva prisutnost korozije metala i armature, kao i otkrivanje pukotina. Ako je potrebno, uzorci materijala se izbuše. Pri mogućem zaustavljanju provodi se pregled unutarnje površine cijevi, za snimanje video podataka koristi se niz daljinski upravljanih instrumenata.

Također, ugrađuju se različiti uređaji koji kontroliraju rezonantnu frekvenciju vibracija konstrukcije. Kao rezultat dobivenih podataka otkrivaju se nevidljive pukotine, primaju se signali o smanjenoj kvaliteti materijala i smanjenju stabilnosti konstrukcije.

Ovisno o načinu rada dimnjaka, pregled se provodi svake 3 godine ili svakih 6 godina.

Na kraju inspekcije sastavlja se izvješće koje ukazuje na postojeće nedostatke i oštećenja, razloge za njihovu pojavu, očekivani naknadni razvoj kršenja i procijenjeni preostali radni vijek. Nude se preporuke za rad dimnjaka kako bi se održao u dobrom stanju.

Od strane kupca vodi se upisna knjiga u kojoj su navedeni dijelovi kao što su karakteristike dimnjaka s crtežima, zaključak inspektora, preporuke i izvješće o izvršenim popravcima.

Obloga dimnjaka: kakva je ovo životinja i kako je korisna? Je li moguće bez obloga i koji je rizik?

Oblaganje- Ovo je dodatna završna obrada cijevi dimnjaka, koja mora zaštititi unutarnju površinu cijevi od prekomjernog zagrijavanja, kemijskih i mehaničkih oštećenja. To jest, njegov glavni cilj- produljenje vijeka trajanja dimnjaka i zaštita od oštećenja.

Temperatura produkata izgaranja goriva može doseći i preko tisuću stupnjeva Celzijusa. S takvim visoke temperature ah, pogotovo tijekom hladne sezone kad prolazi vrući zrak hladna cijev, cijevi mogu puknuti. Kemijski spojevi mogu nagrizati cijevi ili stvarati naslage na njihovim stijenkama, što ometa normalan odljev produkata izgaranja. Također, dobra obloga može spriječiti stvaranje kondenzacije.

Dobar domaći dimnjak može raditi bez obloga, ali njegova funkcionalnost i vijek trajanja bit će značajno povećani. U industriji nedostatak obloga cijevi može dovesti do kvara opreme ili požara, zbog čega je to obvezno.

Općenito vrsta obloge ovisi o industrijskoj uporabi cijevi: za kemijska postrojenja obloga mora biti otporna na lužine i kiseline, u rudarskoj industriji važna je otpornost cijevi na udarce, a u visokim pećima metalurške industrije važnije je osigurati otpornost na toplinu. Za kućnu uporabu koristi se podstava otporna na toplinu i vatru.

Prilikom oblaganja dimnjaka za uklanjanje agresivnih produkata izgaranja sa sadržajem kiseline (dimnjaci uljnih kotlova itd.) razni materijali: cigle otporne na kiseline, pločice otporne na kiseline, briketi na bazi cementa ili betona otpornog na kiseline ili jednostavno dobro pečene glinene opeke. Užarena glina, šamot, beton obično se koriste za oblaganje domaćih cijevi.

Parametri opeke za oblaganje:

Indeks snage - ne manji od 100.

Indeks otpornosti na mraz je 25-50.

Zidanje se provodi temeljitim popunjavanjem fuga žbukom. Štoviše, debljina šava za glinenu opeku ne smije prelaziti 8 mm. Za zidanje od šamota ili cigle otporne na kiseline, debljina šava treba biti još manja - ne više od 4 mm.

Okomitost obloge treba pažljivo provjeriti pomoću 2-metarske šipke i olovke. Za provjeru vodoravnosti obloge koristi se razina zgrade.

Nakon nekog vremena uporabe, oblogu je potrebno provjeriti. U slučaju nekvalitetnog zida ili neprikladnih materijala, obloga se može potpuno ili djelomično uništiti. Beton dovoljno brzo puca i mrvi se.

Osim toga, u početku zidanje može imati nedostatke u obliku slabo ispunjenih spojeva, neravnog zida, neoznačenih gnijezda sa građevinskih skela: sve to značajno smanjuje učinkovitost zidanja. Ozbiljna oštećenja obloge mogu zahtijevati potpuno rastavljanje i ponovno polaganje.

Svi radovi na postavljanju obloge izvode se ručno, stoga zahtijevaju posebnu njegu i kvalifikacije.

- Podstava - zaštitna unutarnja ili vanjska obloga opreme za izmjenu topline, kemijskih uređaja, cjevovoda, kupki za kiseljenje, spremnika, spremnika, stupova, reaktora itd. štiti od toplinskih i kemijskih učinaka agresivnih medija. Podstava može produljiti vijek trajanja postojeće opreme i uštedjeti novac na zamjenskoj dotrajaloj opremi. Podstava proizvoda fluoroplastikom široko se koristi. Zbog visoke kemijske postojanosti i mogućnosti nanošenja premaza na visokim temperaturama, fluoroplastična obloga široko se koristi u raznim industrijama.

Obloga cijevi koristi se za zaštitu od utjecaja agresivnih medija tijekom njihovog transporta kroz cjevovode. Oblaganje cijevi potrebno je čak i kada su u interakciji s vodom, koja ima depasivirajući učinak, u odnosu na metalna površina... Zbog obloga cijevi, vijek trajanja cjevovoda i opreme značajno se povećava. Za oblaganje cijevi koristi se fluoroplastika koja ima niz važnih karakteristika neophodnih za zaštitu obložene površine.

Tvrtka Plastpolymer-PROM vrši oblaganje cijevi i cjevovoda fluoroplastikom prema dimenzijama kupca. Zaštitni premazi tekućih dijelova cjevovoda, stvoreni oblogom od fluoroplastike, pružaju visoke performanse i svojstva:

- širok raspon mehanička svojstva;

- dobra dielektrična svojstva;

- visoka električna čvrstoća;

- nizak koeficijent trenja;

- niske vrijednosti trošenja;

- otpornost na različita agresivna okruženja na sobnoj i povišenoj temperaturi;

- otpornost na atmosferu, koroziju i zračenje;

- slaba propusnost plina;

- nije zapaljivo ili se samogasi u slučaju požara.

LLC "Plastpolymer-PROM" nudi usluge za oblaganje cijevi i spojeva cjevovoda s fluoroplastikom:

- čelične cijevi obložene fluoroplastikom-4D koriste se za cjevovode koji transportiraju bilo koji agresivni medij (osim rastopljenih alkalnih metala, klor-trifluorida i fluora) pri srednjem tlaku do 1,6 MPa;

- čepovi, koljena, križevi, prijelazi, čelični, obložene prirubnice koriste se za spajanje obloženih cijevi magistralni cjevovodi transport agresivnih medija;

- čelični mijeh, obložen, koristi se za povezivanje cjevovoda koji prevoze agresivne medije, za kompenzaciju linearnih dimenzija cjevovoda pri različitim toplinskim opterećenjima (od –60 do + 250 ° C) i za smanjenje vibracijskih opterećenja.

Metalne ljuske od cijevi, čekova, zavoja itd. Za oblaganje proizvodi potrošač prema crtežima dogovorenim s Plastpolymer-PROM LLC.

Radna temperatura obloženih cijevi i cjevovoda je od -60 ° C do + 230 ° C.

Pošaljite svoj dobar rad u bazu znanja je jednostavno. Koristite donji obrazac

Studenti, diplomirani studenti, mladi znanstvenici koji koriste bazu znanja u studiju i radu bit će vam zahvalni.

Objavljeno na http://www.allbest.ru/

Sopsesija

Rješenja dizajna obloga

Materijali za oblaganje

Bibliografija

DOdizajnerska rješenja obloga

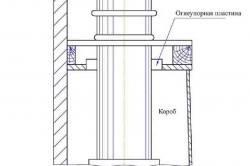

Obloga dimnjaka ima dvije funkcije: zaštititi vratilo od toplinskih i korozivnih učinaka dimnih plinova i kondenzata. Kako bi se isključila mogućnost stvaranja kondenzata na površini gornje karike obloge, jaz između cijevi i donje karike prekriven je štitnikom od proizvoda otpornih na kiseline koji se naziva "suza".

Često se podstava nanosi pištoljem, osiguravajući nepropusnost plina.

U podrumskom dijelu cijevi, sa značajnim otvorima za vodove dovodnog plina, debljina obloge uzima se na 1,5 opeke ili 380 mm. S obzirom na to da trenutno nekoliko vrsta obloga od komadnih keramičkih proizvoda služi u dimnjacima izgrađenim u različitim razdobljima, preporučljivo je ilustrirati njihov dizajn.

Do otprilike 1960. dimnjaci su radili brzinom dimnih plinova koja nije veća od 14-16 m / s na izlazu, a pod vakuumom po cijeloj visini dimnjaka. Temperatura dimnih plinova bila je u rasponu od 180-250 C, što je isključilo uvjete za stvaranje kondenzata. Ti su uvjeti ispunjeni dizajnom obloge.

Početkom 60-ih došlo je do značajnog smanjenja temperature dimnih plinova na 70-180 C i korištenja goriva s visokim udjelom sumpora, što je dovelo do stvaranja kondenzata sumporne kiseline u cijevima. S tim u vezi, postalo je potrebno zaštititi cijev armirano-betonskih cijevi od korozije sumpornom kiselinom, te je razvijen dizajn obloge uporabom proizvoda otpornih na kiseline i slojem parne i vlažne izolacije, obično izrađenim od bitumenskog mastika, iako su se ponekad koristili drugi premazi od limova ili epoksidnog katrana. Valja napomenuti da je bitumenski mastiks zahtijevao postavljanje tlačnog sloja u oblogu.

U prisutnosti velikih brzina plinova (25-40 m / s) u dimni kanal u cijevi se nakuplja prekomjerni statički tlak. S tim u vezi stvara se zaostatak agresivnih dimnih plinova koji prodiru kroz obloge od komadnih keramičkih proizvoda do unutarnje površine armiranobetonske osovine koja ima više niske temperature u odnosu na temperaturu dimnih plinova. Zbog toga se hlade ispod točke rosišta i kondenzat sumporne kiseline taloži na unutarnjoj površini cijevi, što dovodi do ubrzane korozije nosivih konstrukcija.

Pojavljuje se problem - ili pojačati antikorozivnu zaštitu cijevi, ili tražiti novi dizajn obloge.

Uzimajući u obzir akutni nedostatak pouzdanih premaza protiv korozije i njihovu visoku cijenu, započeli su radovi na poboljšanju obloge. Tako je razvijen dizajn protutlaka u prisilno ventiliranom prorezu. U dimnjacima s oblogom ove izvedbe ventilator dovodi dodatni volumen zraka u razmak između cijevi i obloge, a u praznini se stvara tlak koji prelazi tlak dimnih plinova, kao rezultat koje filtriranje plinova prema potpornoj cijevi cijevi treba isključiti. Za povećanje otpornosti zraka premaza na pukotine. Ulaz u otvor mora se zagrijati kako bi se temperaturna razlika na radnoj površini i njezinoj vanjskoj površini svela na minimum.

Postoji i dizajn obloge s prirodno ventiliranim razmakom. Razlika u dizajnu sastoji se u postupnom smanjenju širine praznine po visini cijevi, što mora osigurati održavanje određenog protutlaka u njoj.

U svim gore navedenim opcijama obloga komadnih keramičkih proizvoda zahtijeva velike troškove fizičkog rada, vrijeme rada mehanizama, uređaja, kao i pažljivu provedbu mjera za njegovu izgradnju. sigurno izvršenje djela. Osim toga, svaka od opcija ima vlastite ranjivosti povezane sa nedostacima koji su svojstveni svim konstrukcijama od opeke.

Stoga je pojava u ranim 80 -im godinama monolitne obloge sasvim opravdana, čiji dizajn može značajno smanjiti troškove rada, trajanje rada i njihovu cijenu.

Armiranobetonske cijevi s monolitnom oblogom počele su se graditi 1970. Do tada, zbog uvjeta okoliša i nedostatka učinkovite načinečišćenje dimnih plinova od sumpora i dušikovih oksida na mnogim objektima bilo je potrebno podići ispušne cijevi za plin visine 250, 320, 370 i 420 m.

Potraga za industrijskim metodama oblaganja cijevi dovela je do razvoja dvoslojnih monolitnih cijevi. Vanjski omotač izrađen je od teškog betona, a unutarnji monolitni sloj od lakog polimernog betona.

U ovom slučaju, više visoka razina armiranje vanjskog omotača kako bi se povećala otpornost cijevi na pukotine, budući da se pri zagrijavanju unutarnjeg sloja lakog betona temperaturna naprezanja moraju uočavati od armiranobetonske cijevi.

Monolitna obloga od lakog polimer-cementnog betona služi za zaštitu nosivog armirano-betonskog okna dimnjaka. Dizajnirano za uklanjanje blago agresivnih plinova dobivenih izgaranjem ugljena s malo sumpora. Kako bi se isključila pojava prekomjernog tlaka u cijevima s ovom oblogom, njihov gornji dio ima cilindrični oblik.

Ubrzana tehnologija postavljanja cijevi osigurana je činjenicom da se betoniranje vratila i obloge provodi pomoću jednog niza oplate, a odvajanje slojeva različitog betona postiže se ugradnjom pregradne membrane od metalne žičane mreže 4 × 4 mm ćelije.

Tridesetogodišnje iskustvo u radu dvoslojnih armiranobetonskih dimnjaka pokazalo je njihovu visoku pouzdanost. Na primjer, tijekom dvadeset godina rada, Volzhskaya CHPP -2, koja je radila značajan dio na lož -ulje, polimer -cementna obloga dimnjaka visoka 270 m imala je smanjenje čvrstoće na strani u dodiru s dimnim plinovima do dubine 2-5 mm.

Oblaganje montažnih dimnjaka za zaštitu vratila od kondenzacije obično se izvodi pištoljem debljine sloja 25-30 mm sa sastavom kvarcnog ili šamotnog pijeska i portlandskog cementa.

Za zaštitu vratila od visokih temperatura, obloga je izrađena od proizvoda KVI-650. Suvremeni proizvodi od keramičkog vermikulita KVI-650 (TU 21-RF-129-88), namijenjeni za oblaganje grijaćih jedinica s radnom temperaturom do 1100 o C. Uporaba KVI-650 u oblogama peći štedi značajnu energiju i materijalna sredstva... Ovaj materijal se lako obrađuje (reže, buši itd.), Ne boji se vode, izdržljiv je, otporan na brze promjene temperature.

Valja napomenuti da danas nema podataka o dugogodišnjem servisu obloga starih armiranobetonskih dimnjaka.

Glavni nedostaci u radu obloga bilo kojeg dizajna su nemogućnost otklanjanja oštećenja nastalih iz različitih razloga bez dugotrajnog zaustavljanja cijevi, tehnološka složenost izvođenja popravnih radova, kao i velike poteškoće s praćenjem njezinog stanja tijekom rada .

Materijali za oblaganje

obloga dimnjaka mlazni beton

U slučaju uklanjanja nisko -agresivnih dimnih plinova kroz cijev, za oblaganje se koristi glinena opeka - zakrivljeno i obično prešanje plastike. U tom se slučaju za polaganje obloge koriste cementno-glineni mortovi. U slučaju velike agresivnosti dimnih plinova, za oblaganje se koriste normalne i radijalne opeke otporne na kiseline. Što se tiče fizikalnih, kemijskih i mehaničkih pokazatelja, ova opeka mora zadovoljiti zahtjeve navedene u tablici. 1.

Tablica 1 Fizikalna, kemijska i mehanička svojstva opeke otporne na kiseline.

Zidanje se izvodi na andesitnom kitu, u kojem je vezivo tekuće staklo na bazi natrija.

Sastav otopine otporne na kiseline uključuje, osim tekućeg stakla, inicijatore stvrdnjavanja (natrijev fluorosilikat), fino mljeveno punilo i punilo otporno na kiseline (pijesak). Vezivo u otopini otpornoj na kiseline je gel silicijeve kiseline, koji se oslobađa kao rezultat interakcije vodenog stakla s indikatorom stvrdnjavanja.

Pri sagorijevanju goriva s visokim udjelom sumpora preporučuje se uporaba otopine sastava III otporne na kiseline, a dopuštena je otopina sastava I. otporna na kiseline. U uvjetima naizmjeničnog sagorijevanja goriva s visokim sadržajem sumpora i plina ili izgaranja gorivo s niskim udjelom sumpora s visokom vlagom ispušnih plinova, preporučuje se uporaba sastava otpornog na kiseline II.

Kako bi se spriječilo prodiranje plinova i zaštitila unutarnja površina cijevi od armiranobetonskih cijevi, potrebno je potpuno popuniti šavove zidanih zidova njihovim spajanjem ili fugirati unutarnju površinu i oksidirati je 20% -tnom otopinom sumporne kiseline 3- 4 puta. Azbestni kabel koristi se za brtvljenje praznina na spoju karika. Za zaštitu stropova i podova u donje dijelove dimnjaci izloženi kiselinama, koriste se pločice otporne na kiseline. U najnovijim izvedbama ispušnih cijevi za plin, umjetni materijali, silicij-beton i polimer-beton, koriste se kao građevinski materijali, a silikatno-polimer beton za zaštitu plinskih kanala.

Silikatni beton dobiva se autoklaviranjem mješavine grudica silikatnog silikata, fino mljevenog kvarcnog pijeska, finih i krupnih agregata otpornih na kiseline. Razlika između silicij betona i običnog betona je upotreba novog veziva nazvanog silikatni cement. Silicijski cement sastoji se od mljevenog kvarcnog stakla, u kojem je SiO 2 sadržan u amorfnom obliku, alkalnom otapalu i fino usitnjenim česticama kristalnog kvarca. Kvarcno staklo dobiva se taljenjem kvarcnog pijeska u posebnim pećima za topljenje stakla. Silikatni beton puni se silikatnim pijeskom i šljunkom, kao u običnom betonu.

Proučavanje faznog sastava i strukture pokazalo je da silikatni beton ima složenu konglomeratnu poroznu strukturu. Pore su općenito zatvorene, veličine od 0,01 do 1,5 mm. Ukupna poroznost je 11 - 13%. Strukturne značajke silicijevog betona i fazni sastav cementne tvari predodređuju njegovu fizikalnu, fizikalno -mehaničku, konstrukciju, toplinsku fizikalna svojstva i trajnost.

Stol 2 prikazuje svojstva silicijskog betona na Ovruch kvarcitu s utroškom silikatnih grudica od 320 kg / m 3.

Tablica 2 Glavna svojstva silicijevog betona

Ploče se formiraju od silicijevog betona, koji se zatim podvrgavaju termičkoj obradi vlage u autoklavima pod tlakom od 0,13 MPa i temperaturom od 190 C oko jedan dan. Ove se ploče koriste za ugradnju dimnih vratila.

Silikatno-polimerni i cementno-polimerni betoni koriste se u izgradnji cijevi prema principu "cijevi u cijevi" tipa tlačne obloge i u izgradnji plinskih kanala u obliku betonske smjese.

Bibliografija

1. Duzhikh F.P., Oslovskikh V.P., Ladygichev M.G. Industrijski dim i ventilacijske cijevi: Referentno izdanje / Uredio F.P. Duzhikh. - M.: Teplotekhnik, 2004. - 464 str.

2. Dimnjaci / am. Elshin, M.N. Izhorin, V.S. Zholudov, E.G. Ovcharenko; Uredio S.V. Satyanova. - M.: Stroyizdat, 2001..- 296 str .; mulj

Objavljeno na Allbest.ru

...Slični dokumenti

Korištenje plinova u tehnologiji: kao gorivo; nosači topline; radna tekućina za obavljanje mehaničkih radova; okruženje za ispuštanje plina. Regeneratori i rekuperatori za zagrijavanje zraka i plina. Korištenje topline dimnih plinova u kotlovima na otpadnu toplinu.

test, dodano 26.03.2015

Opis procesa pripreme krutog goriva za izgaranje u komori. Izrada tehnološke sheme za proizvodnju energije i topline. Proračun materijalne i toplinske bilance kotlovske jedinice. Metode čišćenja dimnih plinova od sumpora i dušikovih oksida.

seminarski rad, dodan 16.04.2014

Proračun izgaranja goriva kako bi se odredila količina zraka potrebna za izgaranje. Postotni sastav produkata izgaranja. Određivanje dimenzija radnog prostora peći. Odabir vatrostalne obloge i metoda odlaganja dimnih plinova.

seminarski rad, dodan 05.03.2009

Dizajn rekuperatora. Proračun otpora na putu kretanja zraka, ukupni gubici. Izbor ventilatora. Proračun gubitaka tlaka na putu kretanja dimnih plinova. Dizajn vepra. Određivanje količine dimnih plinova. Proračun dimnjaka.

seminarski rad, dodan 17.7.2010

Proračun dimenzija obloge, debljine zida, temperature na spoju slojeva, toplinske vodljivosti za radne i toplinski izolacijske slojeve. Konstrukcija grafikona ovisnosti temperature spojeva. Dizajn visoke peći. Određivanje prosječne temperature obloge.

seminarski rad dodan 07.10.2015

Određivanje toplinskog opterećenja i potrošnje goriva u kotlovnici za proizvodnju i grijanje; proračun toplinskog kruga. Pravila za odabir kotlova, izmjenjivača topline, spremnika, cjevovoda, crpki i dimnjaka. Ekonomski pokazatelji učinkovitosti instalacije.

seminarski rad, dodan 30.01.2014

Proračun dimenzija obloge, debljine zida zidova i kupole bojlera volumena 3300 m. Određivanje temperature na spoju slojeva i toplinske vodljivosti za svaki sloj. Izgradnja grafikona ovisnosti temperature spojeva, shema obloge grijača zraka.

test, dodano 10.07.2015

Značajke metode toplinskog proračuna za kotlove tipa DKVR, koji ne sadrže pregrijač. Otkrivanje volumena i sastava dimnih plinova. Određivanje potrošnje goriva, adijabatske temperature izgaranja. Proračun ekonomizatora od lijevanog željeza VTI, snopa cijevi za grijanje.

priručnik, dodan 06.03.2010

Trajne veze vodovodne cijevi... Osobitosti zavarivanja cijevi sučeljenom ili utičnicom. Specifičnost lijepljenja lijepljenjem, korišteni materijali i slijed procesa. Prednosti ove metode povezivanja u odnosu na zavarivanje.

prezentacija dodana 21.04.2014

Princip rada, dizajn i načini brzine kugličnih mlinova. Hadfieldov čelik i njegova fizikalna svojstva. Razvoj metode otvrdnjavanja obloge kuglastog mlina u radnim uvjetima. Izračun vremena predloženog tretmana stvrdnjavanja i rada.

| Razvoj bagerima i monitorima vode | Razvoj vodenih mlaznih projektila | Razvoj s opremom za struganje i kantom |

Čišćenje i izolacija cjevovoda

Radovi na sušenju, čišćenju i izolaciji žica cjevovoda izvode se na gradilištu. Strojevi za izolaciju i čišćenje koji stižu na gradilište moraju se pažljivo pregledati, provjeriti cjelovitost radnih alata i provjeriti u praznom hodu.

Prije početka rada stroj za čišćenje izolacije mora se prilagoditi promjeru cjevovoda koji treba izolirati. Stroj za čišćenje izolacije mora biti opremljen uređajem za uklanjanje statičkog elektriciteta s površine izolacijske trake namota i mora biti uzemljen.

Dio gradilišta duž stroja za čišćenje izolacije mora se planirati tako da na putu njegovog potpornog kotača nema udaraca, jama, panjeva i drugih prepreka. Kako biste spriječili oštećenje rubova cijevi, upotrijebite poseban uređaj u obliku stožaste mlaznice, koji je pričvršćen na kraj cijevi prije postavljanja stroja za čišćenje izolacije na cjevovod.

Izolacijska traka u izvornom pakiranju mora se transportirati do gradilišta vozilima prekrivenim tendom. Role ljepljive trake i zaštitni omot ne smiju se ispuštati tijekom utovara i istovara.

Ljepljivi premaz i otapala transportiraju se u hermetički zatvorenim bačvama. Ljepljivi temeljni premaz i otapala potrebno je skladištiti u zasebnim prostorijama ili u šupi u skladu s pravilima zaštite od požara za goriva i maziva.

Izolacijski materijal treba skladištiti na mjestima zaštićenim od sunca i atmosferskih oborina na temperaturama od -40 ° do + 45 ° C. Role izolacijske trake treba čuvati okomito na krajevima u najviše tri reda. Izolacijski materijali koji ulaze na gradilište moraju se evidentirati i označiti. Na temperaturi zraka ispod + 10 ° C, prije izvođenja izolacijskih radova, uvezene polimerne trake moraju se držati najmanje 48 sati na temperaturi od najmanje + 15 ° C. Raspakiranje rola izolacijske trake iz tvorničke ambalaže treba provode se neposredno prije nanošenja na cjevovod na gradilištu ...

Cjevovod se čisti i izolira samohodnom strojem za čišćenje izolacije.

Ojačanu izolaciju žica cjevovoda promjera 1220 mm i više polimernim trakama u dva sloja omotanim zaštitnim materijalom izvodi tim od 13 ljudi: operater polaganja cijevi; operater stroja za čišćenje; pomoćnik operatora stroja za čišćenje; operater stroja za izolaciju; pomoćnik operatora izolacijskog stroja; izolator. Produktivnost rada po smjeni iznosi 254 m.

Prilikom izvođenja izolacijskih radova sastavite: