Spawanie rur polietylenowych HDPE. Cena okuć spawanych. Metoda zgrzewania elektrooporowego

Materiały polimerowe stopniowo wypełniają wszystkie nisze na rynku towarów i usług, a także przenikają nie tylko sferę domową i przemysłową, ponieważ nadają różnym produktom unikalne właściwości techniczne i operacyjne. Artykuł skupi się na rurach polietylenowych niskie ciśnienie(HDPE), a także technologie, za pomocą których takie produkty są zgrzewane.

Istniejące metody montażu rur HDPE

Rury HDPE są dziś bardzo popularne, ponieważ są bardzo łatwe w montażu (przez jednego pracownika). Musisz jednak zrozumieć, w jaki sposób te rury są ze sobą połączone, aby uzyskać niezawodny rurociąg.

Istnieją dwa rodzaje połączeń:

- Odpinany. Umożliwia analizę konstrukcji podczas eksploatacji. Do utworzenia podobnego połączenia można użyć kołnierzy stalowych.

- Nieodpinany. Konstrukcja segmentów rur HDPE jest monolityczna. Realizuje się to poprzez spawanie rur metodą doczołową lub poprzez złączki.

Przy układaniu rurociągów o dużej średnicy konieczne jest zastosowanie kształtek termooporowych. W takim przypadku połączenie monolityczne będzie mocne i nie ma ryzyka odkształcenia przy prawidłowym działaniu.

Cechy zgrzewania doczołowego rur HDPE

Przede wszystkim do pracy potrzebne będzie urządzenie do zgrzewania doczołowego rur HDPE. Miłym bonusem jest to, że nie musisz do niego kupować dodatkowych załączników. Technologia nadaje się tylko do łączenia rur HDPE o tej samej średnicy.

Najwyższą jakość zgrzewania rur HDPE uzyskuje się tylko wtedy, gdy segmenty są sklejone w jeden szew. W takim przypadku siła wiązania będzie optymalna i nie będzie duża liczba punkty szczytowego obciążenia rurociągu.

Do dziś spawanie jest najbardziej wszechstronne i efektywny sposób montaż rurociągów, a nawet fakt wykorzystania polietylenu jako materiału, z którego wykonane są rury, nie zmniejsza popularności spawania. W przypadku rurociągu spawanego materiał pozostaje elastyczny na całej długości. Nie ma znaczenia, w jaki sposób zostanie ułożony system, ponieważ zgrzewarka do rur HDPE umożliwia pracę w każdych warunkach.

Procedura spawania jest następująca:

- Końce rur są montowane w centralizatorze (element, w który wyposażona jest zgrzewarka do zgrzewania rur HDPE), a następnie wyrównane względem siebie i mocno zamocowane (czytaj też: „”). W takim przypadku końce rur muszą być dokładnie oczyszczone z różnych zabrudzeń, kurzu itp.

- Ponadto konieczne jest zastosowanie urządzenia do przycinania, aby wykonać obróbkę zgrzewanych odcinków rurociągu. Na tym etapie konieczne jest uzyskanie wióra równego 0,5 mm, a następnie sprawdzenie połączenia końcówek rury. Wszelkie szczeliny między rurami HDPE należy usunąć, powtarzając procedurę przycinania.

- Następnie do podgrzewania końców stosuje się sprzęt do spawania rur HDPE. Pamiętaj, aby użyć elementu grzejnego z powłoką zapobiegającą przywieraniu. Gdy końce zaczną się topić, należy je rozcieńczyć i szybko wyjąć grzałkę.

- Ogrzane segmenty są łączone, a siła ich ściskania wzrasta równomiernie, aż obie rury zostaną ciasno połączone ze sobą. Wskazane jest poczekać dłużej, aż fuga ostygnie. Tylko w tym przypadku szew będzie tak niezawodny, jak to tylko możliwe.

Jakość wykonanego spawania określa się jako wygląd zewnętrzny wykonany szew i zgodnie z wymiarami liniowymi rurociągu na styku (nie powinno być żadnych nierówności).

Spawanie rur HDPE przez złączkę

Jeśli wykonujesz spawanie rękawów rur HDPE własnymi rękami, musisz mieć spawarkę typu lutownica, a także zestaw dysz. Średnice dysz dobierane są zgodnie z wymiarami zastosowanej armatury. Oprócz sprzętu do spawania należy dokupić okucia: złączki, kątowniki, trójniki itp.

W rzeczywistości para do spawania to końce złączki i rury. Metoda jest niewygodna, ponieważ w przypadku nieprawidłowego połączenia rurociąg będzie ukosowany, a zatem liczba kształtek musi przekraczać liczbę oczekiwanych połączeń.

Zaletą spawania kielichowego jest to, że może być wykonywane w bardzo niewygodnych warunkach, gdy przemieszczenie osiowe rur jest ograniczone. Rura HDPE jest podgrzewana przez kontakt z metalową dyszą na lutownicy.

Konstrukcyjnie dysza składa się z dwóch elementów skręconych w jedną całość. Złączka jest podgrzewana przez pierwszą część zwaną „trzpieniem”, a drugą zwaną „tuleją” i wsuwa się w nią rurę HDPE.

Etap przygotowawczy do spawania przez kształtkę

Łączenie dwóch rur należy rozpocząć po wykonaniu określonych czynności z rurą i kształtką:

- Rura jest cięta za pomocą specjalnych nożyczek z uwzględnieniem wymaganego rozmiaru. Najlepiej używać nożyczek o regulowanym kącie cięcia, ponieważ przekrój musi być ustawiony pod kątem prostym do zewnętrznej ścianki rury.

- Obszary, które będą objęte spawaniem, należy oczyścić z brudu, kurzu i zadziorów. Wewnętrzną część rury po stronie, na której nie wykonuje się spawania, najlepiej zamknąć korkiem.

- W przypadku ponownego użycia spawarki należy pamiętać o oczyszczeniu jej z pozostałości poprzedniej procedury.

Po wykonaniu powyższych kroków możesz zacząć rozgrzewać lutownicę. O tym, że zadana wartość temperatury została ustalona, informuje specjalny wskaźnik, który jest dostępny w każdej zgrzewarce do rur HDPE. Praca jest wykonywana dokładnie w czasie, co odpowiada określonej średnicy zewnętrznej rury.

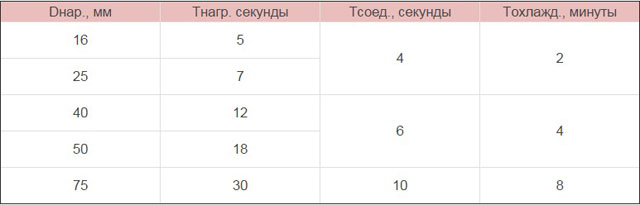

Poniżej znajduje się lista ram czasowych dla każdego z etapów rozgrzewki i dokowania dla standardowe średnice Rury HDPE ( średnica zewnętrzna(milimetry); czas nagrzewania elementów (sekundy); czas dokowania podgrzewanych elementów (sekundy); wspólny czas schładzania (minuty)):

- 16/5/4/2;

- 25/7/4/2;

- 40/12/6/4;

- 50/18/6/4;

- 75/30/10/8.

Prawdopodobnie najważniejszym krokiem jest zamocowanie elementów oporowych do dyszy, gdyż nadmierne ciśnienie może spowodować, że masa wystająca z reflow utworzy duży pierścień na końcach rury i kształtki.

Odpowiednio wsunąć rurę i założyć złączkę do końca, ale w końcowej fazie procesu nie należy używać nadmiernej siły. Można tego uniknąć, zakładając złączkę i wkładając rurkę z wyłączoną lutownicą.

W takim przypadku będzie można umieścić odpowiedni znak. Po nagrzaniu należy wyjąć elementy i połączyć je do połączenia koralików. Konstrukcja powinna pozostawać w spoczynku aż do całkowitego ochłodzenia i nie powinna być poddawana naprężeniom mechanicznym.

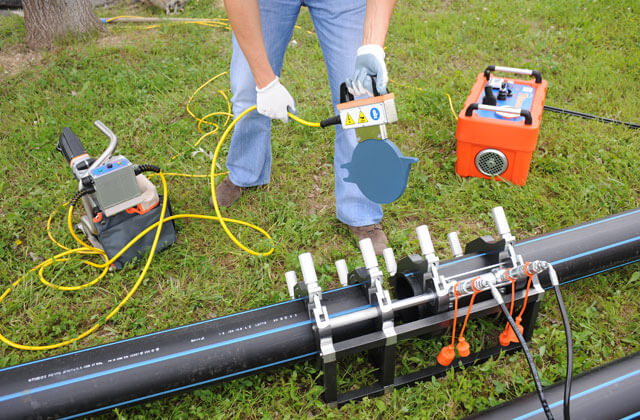

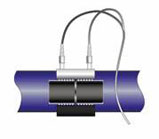

Co jest wyjątkowe i jak wykonuje się zgrzewanie elektrooporowe

Zgrzewanie elektrooporowe to nowoczesna modyfikacja opisanej powyżej metody łączenia rur. Do realizacji tej procedury stosuje się specjalne złączki, w których wstępnie umieszczane są elektryczne elementy grzejne. Biorąc pod uwagę, że zużywany jest taki zasób, jak energia elektryczna, można nie mówić o opłacalności procesu w porównaniu ze standardowym zgrzewaniem doczołowym.

Najprostszym elementem do tego typu zgrzewania jest złączka elektrooporowa, ale zdarzają się również odgałęzienia i trójniki typu elektrooporowego. Następnie porozmawiamy o tym, jak samodzielnie przeprowadzić instalację za pomocą złączy elektrooporowych i zgrzewarki elektrooporowej.

Konstrukcja takiej spawarki zakłada obecność specjalnych spiral, które są elementami grzejnymi. Cienka warstwa na końcu złączki topi się pod wpływem temperatury, co pozwala na łączenie jej z plastikowymi odcinkami rurociągu. Spirala pozostaje w szwie między elementami, nadając konstrukcji większą wytrzymałość (analogicznie do wzmocnienia). Oczywiście ta metoda jest najdroższa i służy głównie do montażu gazociągów.

Prace prowadzone są w procesie zgrzewania elektrooporowego w określonej kolejności:

- Za pomocą specjalnego przecinaka rurociąg jest cięty na wstępnie oznaczone kawałki.

- Następnie należy wyczyścić wnętrze złącza elektrycznego oraz segmenty rur, które mają być ze sobą zespawane. Następnie te same obszary są odtłuszczane.

- Na rurach zaznaczono miejsca umożliwiające kontrolowanie głębokości wejścia złączki.

- Otwarte końce rur, które na tym etapie nie będą gotowane, zamykane są zaślepkami.

- Zgrzewarka połączona jest ze złączką za pomocą dwóch przewodów, co umożliwia odstawienie jej z dala od miejsca pracy.

- Przycisk start jest wciśnięty. Podczas ogrzewania, klejenia i do całkowitego schłodzenia segmenty rur muszą pozostać nieruchome względem siebie.

- Maszyna również wyłącza się samoistnie po upływie wymaganego czasu, ponieważ początkowo była skonfigurowana do lutowania rur HDPE (czytaj też: "").

- Rurociąg można uruchomić nie wcześniej niż 1 godzinę po spawaniu.

Złącza spawane rur HDPE muszą spełniać następujące wymagania:

- spawać powinien znajdować się na lub nad zewnętrzną powierzchnią rurociągu;

- przemieszczenie odcinków rurociągu nie powinno przekraczać 10 procent grubości ścianki zastosowanej rury;

- szew wystający nad rurociąg, o grubości ścianki do 5 milimetrów, nie powinien przekraczać 2,5 milimetra, a przy grubości od 6 milimetrów do 2 centymetrów - do 5 milimetrów.

Wynik

Artykuł szczegółowo opisuje metody zgrzewania rur HDPE, a pracownik musi jedynie wybrać najbardziej optymalny dla danego rurociągu. Jeśli prace będą prowadzone ściśle według proponowanych instrukcji, rurociąg będzie trwał długo, wydajnie i niezawodnie. Również cały proces instalacji można powierzyć specjalistom, którzy zapewnią własny sprzęt i pomogą w nabyciu niezbędnych materiałów.

Szerokie zastosowanie i dystrybucja rury polietylenowe wymaga zastosowania specjalnych elementów łączących, które wśród profesjonalistów potocznie nazywane są okuciami. Dziś wiele firm produkcyjnych oferuje swoje usługi dla swojej produkcji. Okucia do rur pozwalają rzemieślnikom zainstalować system tak szybko i efektywnie, jak to możliwe. Istnieje ich wiele rodzajów, wśród których należy wyróżnić okucia spawane. Muszą spełniać następujące wymagania:

- Znaczna niezawodność mocowania.

- Wytrzymałość i trwałość.

- Wysoka szczelność i wodoodporność.

- Wyraźna trwałość.

- Odporny na korozję i agresywne związki chemiczne.

Złączki spawane są z powodzeniem stosowane w systemach ciśnieniowych wody. Pozwalają na wykonywanie różnych rozgałęzień, zakrętów i wzniesień w sieci wodociągowej. Łączniki tego typu wyglądają jak odcinek rury polietylenowej o specjalnych właściwościach, które łączy się techniką doczołową za pomocą sprzętu spawalniczego pod dowolnym kątem. Tego typu okucia wykonuje się za pomocą różne sposoby, które są dokładnie sprawdzane i testowane na każdym etapie produkcji. Dlatego kupując tego typu zapięcie każdy klient otrzymuje gwarantowaną jakość.

Złączki spawane HDPE

Często do rur HDPE stosuje się specjalne kształtki. Główne zalety to wysoka jakość fabryczna i akceptowalny koszt towarów. Złączki HDPE są spawane z wysokiej jakości miedzi lub mosiądzu, które są certyfikowane zgodnie z międzynarodowymi normami.

Dzięki tym złączkom rury o tej samej i różnych średnicach są dobrze połączone. Nadają się do rozgałęzień i zwojów o różnej złożoności, do montażu korków na rurze polietylenowej. Złączki spawane z HDPE różnią się sztywnością i możliwością odłączenia. Ich średnica waha się od 63 do 315 milimetrów.

Niski koszt kształtek spawanych pozwala na ich zastosowanie w wielu systemach. Ulepszenie wodociągów i gazociągów nie może się bez nich obejść. Należy wziąć pod uwagę, że transportowana ciecz nie powinna przekraczać temperatury 40 stopni. Zgrzewane złączki HDPE zapewniają wysoką szczelność systemu i chronią użytkowników przed niespodziewanymi pęknięciami i wyciekami.

Cena okuć spawanych

Ze względu na wysoką jakość armatury znajdują zastosowanie w wielu instalacjach wodociągowych, zarówno na potrzeby techniczne, jak i do picia. Należą do produktów przyjaznych środowisku, nie zmieniają właściwości organoleptycznych wody i nie kumulują toksycznych składników. Dla maksymalnej wygody i wysokiej szczelności warto zaopatrzyć się w okucia spawane. Cena takich elementów złącznych będzie zależeć od dostawcy, rodzaju materiału i głównych cech okuć. Pamiętaj, aby wziąć pod uwagę średnicę i rodzaj okuć.

Firmy produkcyjne oferują zakup złączy spawanych, których cena ma dobry stosunek do wysokiej jakości. Każdy może kupić wymaganą liczbę spawanych okuć, które zawsze znajdują się w magazynach przedsiębiorstw. Ich wysoka jakość a certyfikowana produkcja pozwala każdemu klientowi zaoszczędzić pieniądze, uniknąć kolejnych częstych napraw i niechcianych przerw w systemie. Lekkość konstrukcji zapewnia szybki transport i łatwy montaż, który nie wymaga specjalnych umiejętności i dużego doświadczenia.

Spawalniczy polietylen HDPE Rury to proces uzyskiwania trwałego połączenia poprzez wzajemne przenikanie pod ciśnieniem, a następnie chłodzenie stopionych końców dwóch elementów polietylenowych. Pełna nazwa tej metody to „Spawanie kontaktowe za pomocą płaskiego podgrzewanego doczołowego narzędzia”. Imię w życiu codziennym to „ Zgrzewanie doczołowe Rury HDPE”.

Firma "DVN-Stroy" świadczy usługi zgrzewania doczołowego następujących rodzajów rur:

1. Spawanie rur HDPE;

2. Spawanie rur polietylenowych;

3. Spawanie rur PE.

Rury są spawane w firmach Omicron i Rothenberger. Średnica rur HDPE to 110, 160, 225, 315. Spawamy również rury o dużych średnicach 400, 500, 630 mm.

Zgrzewanie doczołowe rur polietylenowych wykonywane jest przez wykwalifikowaną ekipę.

Koszt usług zgrzewania doczołowego rur PE można znaleźć w dziale

Sprzęt do zgrzewania rur polietylenowych PE

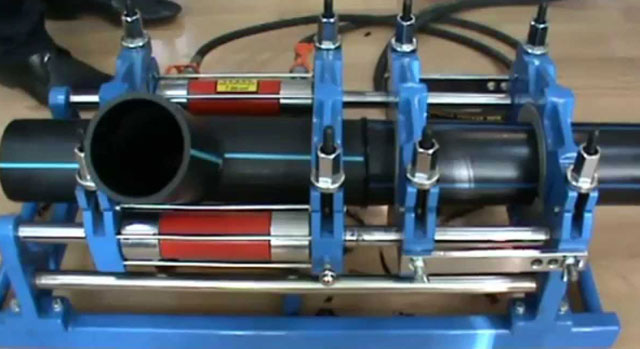

Instalacja do zgrzewania doczołowego rur HDPE składa się z trzech głównych elementów:

- Stanowisko z centralizatorem do zaciskania rur, w którym na końcach rur PE wytwarzana jest wymagana siła osiowa. Centralizator może być napędzany mechanicznie lub hydraulicznie. Pierwsza jest obsługiwana ręcznie, druga przez agregat hydrauliczny.

- Elektromechaniczne narzędzie do wyrównywania końców rur przed podgrzaniem.

- Element grzejny - lustro spawalnicze (w powszechnym użyciu „patelnia”) to element, za pomocą którego nagrzewa się i topi końce rur HDPE.

Niektóre nieistotne akcesoria mogą być zawarte w zestawie do zgrzewania doczołowego.

Cały sprzęt spawalniczy można podzielić na kilka grup:

Lusterka spawalnicze. Najtańszy sposób na spawanie rur HDPE. Ze względu na brak centralizatora i narzędzia do okładzin nie zaleca się stosowania go do spawania rurociągów ciśnieniowych.

Spawarki z napędem mechanicznym. Sprzęt ten jest przeznaczony do zgrzewania doczołowego rur o średnicy do 160mm i ma optymalny stosunek ceny do jakości.

Spawarki z napędem hydraulicznym. Urządzenie to przeznaczone jest do profesjonalnego spawania rur o wszystkich średnicach.

Elementy automatyzacji i logowania. Przeznaczony odpowiednio do automatyzacji i rejestracji procesu spawania. Jest to wymagane przy spawaniu szczególnie krytycznych rur, a także gdy wymagane są protokoły spawania połączeń w ramach dokumentacji wykonawczej.

Ponadto wszystkie urządzenia spawalnicze można podzielić ze względu na rodzaj spawanych materiałów:

- do spawania rur polipropylenowych (rury PP);

- do zgrzewania rur polietylenowych (rury PE);

- do spawania rur z polifluorku winylidenu (rury PVDF);

- do spawania rur polibutenowych (rur PB);

Technologia zgrzewania doczołowego rur polietylenowych HDPE

Zgrzewanie doczołowe na sprzęcie spawalniczym metodą „doczołową” jest najbardziej pożądane i skuteczna metoda montaż rur HDPE. Zgrzewanie doczołowe wykonuje się, gdy średnica materiału jest większa niż 50 mm, a grubość ścianki większa niż 4 mm.

Spawanie niejednorodnych materiałów polimerowych jest niedozwolone.

Ideą metody zgrzewania doczołowego rur PE jest to, że końce podczas zgrzewania są podgrzewane do stanu lepkiego polietylenu poprzez bezpośredni kontakt z elektrycznym elementem grzejnym. Następnie stopione końce rur są połączone ciśnieniem hydraulicznym i utrzymywane przez pewien czas, aż całkowicie ostygną.

Przed procesem nagrzewania końce rur przeznaczonych do zgrzewania poddawane są: czyszczenie mechaniczne i leczenie w celu usunięcia zanieczyszczeń.

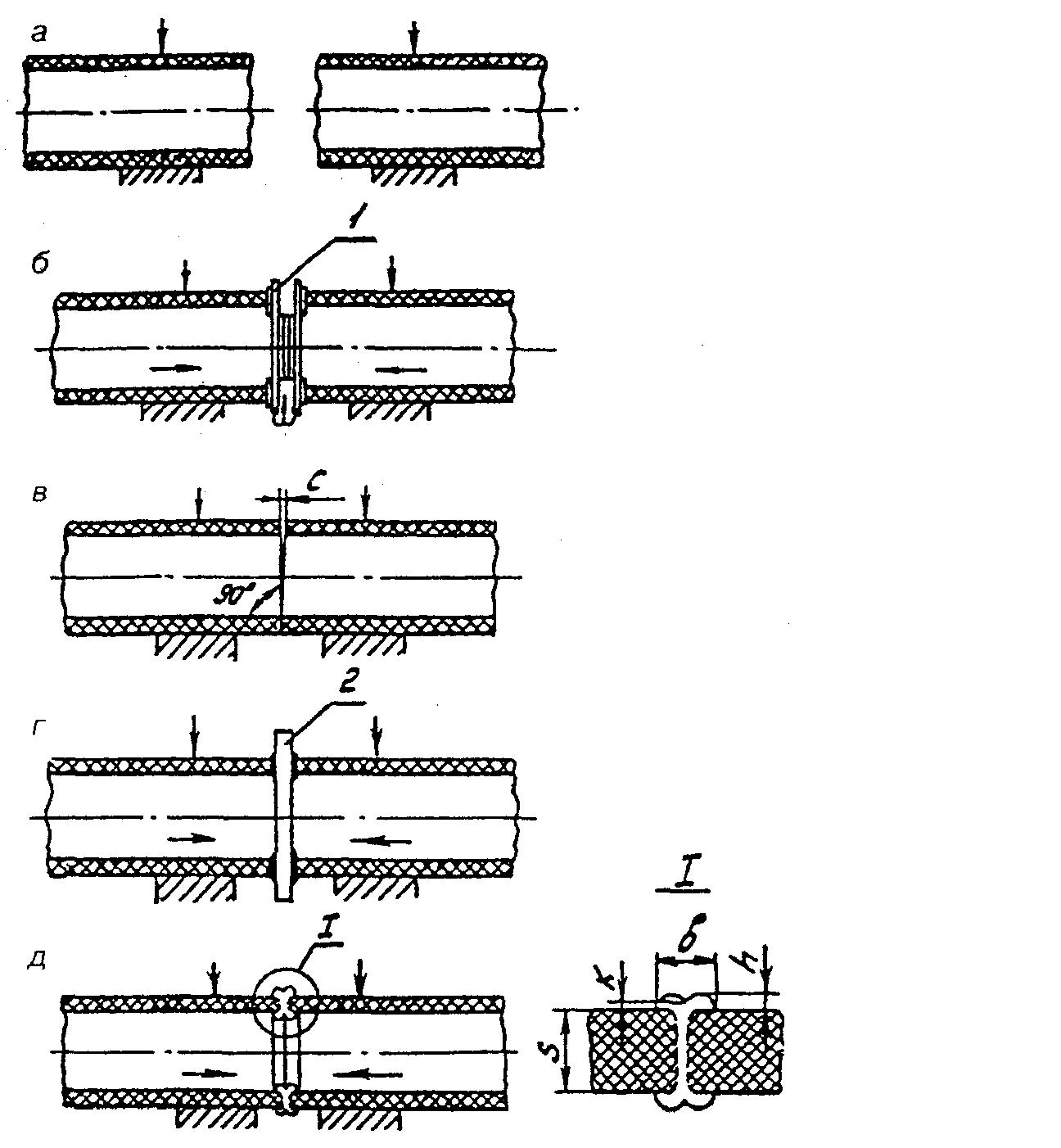

W sumie istnieje pięć etapów zgrzewania doczołowego rur:

- a) Montaż i wyrównanie końców rur do zgrzewania w zaciskach pierścieniowych zgrzewarki;

- b) Planowanie przed spawaniem specjalnymi nożami z napędem mechanicznym (na rys. 1);

- c) Dokonuje się wizualnej kontroli dokładności zbieżności końców, monitorowana jest wielkość szczeliny (na ryc. C);

- d) Powierzchnie są podgrzewane i topione za pomocą wstępnie ogrzanego narzędzia (na ryc. 2);

- e) Element grzejny jest usuwany z obszaru spawania, rury są łączone pod ciśnieniem. Wspólne osiada;

Podczas zgrzewania doczołowego rur należy kontrolować następujące podstawowe parametry:

- Temperatura elementu grzejnego;

- Czas nagrzewania łączonych powierzchni;

- Ilość rozpływu polietylenu (wysokość zadziorów);

- Docisk kontaktowy podczas ogrzewania i podczas chłodzenia;

Po zakończeniu procesu zgrzewania doczołowego rur HDPE, podczas procesu chłodzenia szew spawalniczy osiąga wymaganą wytrzymałość, a także zapewniona jest jednorodność materiału w miejscu połączenia.

Podstawowe zasady zgrzewania doczołowego rur z polietylenu HDPE

Krupon spawanie rur HDPE wykonywany jest tylko na twardej, równej powierzchni np. z desek, asfaltu lub żelbetu.

Podczas spawania rur z polietylenu należy z pewnością zapewnić wyrównanie rur. Różnica osi spawanych rur nie powinna przekraczać 10 procent grubości ścianki rury.

Podczas zgrzewania tylne końce rur HDPE zamykane są zaślepkami, aby uniknąć przeciągów wewnątrz rur, w celu utrzymania określonej temperatury dla zgrzewania doczołowego rur polietylenowych.

Przed zamocowaniem w zaciskach ich końce przeciera się od wewnątrz i na zewnątrz niestrzępiącą się ściereczką. Przecierane są również zaciski centralizatora.

Zgrzewanie doczołowe rur HDPE to proces uzyskiwania trwałego połączenia poprzez wzajemne przetopienie pod wpływem podwyższonej temperatury i ciśnienia krawędzi końcowych, a następnie schłodzenie w kontrolowanych warunkach.

Zalety zgrzewania doczołowego rur

Zgrzewanie doczołowe rur HDPE wykonywane przez firmę Komfortnaya Dacha to dość tania i praktyczna metoda łączenia rurociągów, która pozwala na uzyskanie rurociągu o wysokim stopniu szczelności. Ponadto, połączenie doczołowe pod względem składu i konstrukcji nie różni się od składu i materiału korpusu rury, dlatego żywotność takiego złącza jest równa żywotności samej rury i przekracza 50 lat.

Obecnie nasza firma wykonuje zgrzewanie doczołowe rur od 50 do 1600 mm. Pozwala to na spawanie dowolnych rur do użytku domowego i przemysłowego.

Wysoką szczelność i trwałość uzyskujemy dzięki ścisłemu przestrzeganiu procesu spawania przez specjalistów naszej firmy.

Główne etapy spawania

Spawanie rur HDPE odbywa się w kilku etapach, z których każdy ma fundamentalne znaczenie i musi być wykonany bardzo ostrożnie i niezwykle ostrożnie.

- - przygotowanie miejsca pracy.

- - przygotowanie rur.

- - montaż i wyrównywanie rur.

- - obróbka końcówek rur HDPE.

- - spawanie końcówek rur i chłodzenie złączy

Poniżej przyjrzymy się wszystkim tym etapom bardziej szczegółowo.

Ekwipunek

Stosowana przez naszą firmę instalacja do zgrzewania doczołowego składa się z kilku jednostek - łoża, w komplecie z centralizatorem, przystawką do licowania i elementem grzejnym.

Rama i centralizator są zaprojektowane tak, aby bezpiecznie zaciskać rury, zapobiegać przesuwaniu się końców względem siebie, a także zapewniać niezbędną siłę skierowaną wzdłuż osi rury. Rodzaj napędu może być mechaniczny lub hydrauliczny.

Celem trymera jest wyrównanie końcowych części rur w celu jak najściślejszego dopasowania powierzchni. Według rodzaju napędu takie urządzenia mogą być mechaniczne lub elektromechaniczne.

Zadaniem elementu grzejnego jest podgrzanie końców rur do zadanej temperatury oraz nagrzanie korpusu rury na wymaganą głębokość.

Napęd mechaniczny, w przeciwieństwie do hydraulicznego i elektromechanicznego, ma swoje ograniczenia. W szczególności nie nadaje się do spawania rur o średnicy większej niż 160 mm. Wyjaśnia to fakt, że metoda mechaniczna nie pozwala na wytworzenie ciśnienia wymaganego do wysokiej jakości spawania rur o większej średnicy.

Przygotowanie miejsca pracy i narzędzi

Na tym etapie specjaliści firmy Komfortnaya Dacha dobierają sprzęt odpowiadający średnicy rur HDPE. W szczególności wybierane są zaciski, wkładki i elementy grzejne, które mają drugie imię - lustro grzewcze. Wszystkie części mające kontakt z rurą muszą być dokładnie oczyszczone z brudu, tłuszczu, tlenków i kurzu. Sprawdzane jest również działanie sprzętu, w tym trymera.

Następnie jest przygotowywany Miejsce pracy... Podczas spawania rur o dużej średnicy i o dużym ciężarze właściwym konieczne jest zainstalowanie podpór, które przytrzymują rurę i zapobiegają jej zginaniu.

Aby zapewnić wysoką jakość procesu, jakim jest zgrzewanie doczołowe rur HDPE, bardzo ważne jest zapewnienie czystości zgrzewanych powierzchni i reżimu temperaturowego. Dlatego przy słonecznej, mokrej lub wietrznej pogodzie, a także przy temperaturze środowisko mniej niż -10 lub więcej niż +30 stopni Celsjusza, proces spawania odbywa się w namiocie, który chroni złącze przed wszystkimi powyższymi czynnikami.

Końce rur, w przeciwieństwie do spawanych, zamykane są specjalnymi zaślepkami. Jest to konieczne, aby zapobiec ruchowi powietrza wewnątrz rury, może wpływać na szybkość krzepnięcia szwu.

Narzędzie do cięcia rur jest czyszczone ze smaru, aby zapobiec jego przenoszeniu na powierzchnię rury. W tym celu możesz użyć dowolnego środka odtłuszczającego.

Firma "Comfortable Dacha" posiada najnowocześniejszy i wysokiej jakości sprzęt do zgrzewania rur HDPE, który zapewnia precyzyjne trzymanie się procesu technologicznego oraz pozwala na kontrolę wszystkich parametrów, takich jak temperatura, ciśnienie itp.

Przygotowanie rur

Końce rur są odpowiednio przygotowane przed spawaniem. Jeśli na końcach znajdują się dziury, wgniecenia lub inne wady, należy je przyciąć w taki sposób, aby cięcie końcowe było równe i bez wad.

Aby zapewnić jakość spawania, końce rur są oczyszczane z kurzu, brudu, tłuszczu, grafitu, wody i innych elementów mogących mieć wpływ. Czyszczenie odbywa się na obu spawanych końcach od strony wewnętrznej i zewnętrzne boki rury w odległości co najmniej 30 mm od końca. W razie potrzeby końce rur są odtłuszczane acetonem lub alkoholem.

Technologia spawania podczas układania rur HDPE zapewnia obecność szczelin między końcami rur nie większych niż 0,5 mm (średnica do 110 mm) lub 0,7 mm (średnica większa niż 110 mm). Aby osiągnąć tę dokładność, krawędzie rur są na styku. W przypadku licowania rura jest bezpiecznie zamocowana w spawarce. Wszystkie odpady powstałe podczas procesu przycinania należy usunąć z rury za pomocą czystej szmatki lub szmatki.

Należy pamiętać, że ścierki do rąk nie nadają się do czyszczenia rur, ponieważ zawierają oleje i smary, które zostaną przeniesione na powierzchnię rury.

Montaż i wyrównywanie rur

Bezpośrednio przed rozpoczęciem spawania rury są instalowane w spawarce, ich końce są bezpiecznie zamocowane w centralizatorach. W takim przypadku wystające części rur powinny mieć około 60-70 mm. Mocowanie rury w centralizatorze odbywa się w taki sposób, aby nie naruszać geometrii rury i nie powodować jej eliptyczności, co prowadzi po pierwsze do naprężeń w materiale rury, a po drugie do niedopasowania końców. Przesunięcie krawędzi rur względem siebie nie powinno przekraczać 1/10 grubości ścianki. Tak więc, jeśli grubość ścianki wynosi 15 mm, przemieszczenie końców rur nie powinno przekraczać 1,5 mm.

Miganie końców rur

Spawanie rur następuje w procesie przenikania się materiałów końców rur w siebie i tworzenia jednej całości. Aby osiągnąć ten cel, spawane powierzchnie muszą być stopione w określonych warunkach. W tym celu między końce rur wkłada się okrągły element grzejny, podgrzany do określonej temperatury. Temperatury i czasy nagrzewania elementów grzejnych oraz szereg innych parametrów przedstawiono w poniższej tabeli. Odchylenie wskazanej temperatury lustra nie powinno być większe niż 100C. W procesie nagrzewania temperatura końców rur HDPE powinna osiągnąć 2200 C.

Podane w tabeli czasy grzania są jedynie orientacyjne. Czas nagrzewania zależy od temperatury otoczenia, dlatego kiedy niskie temperatury konieczne jest wydłużenie czasu nagrzewania, aw wysokich temperaturach skrócenie o 10 sekund na każdy stopień odchylenia od 20⁰С.

Następnie rury są dociskane do elementu grzejnego pod określonym ciśnieniem i utrzymywane w tej pozycji aż do powstania zadzioru (krawędź stopionego polietylenu wystająca ponad powierzchnię rury) o wysokości 2 mm. Następnie ciśnienie zostaje zwolnione i rura jest utrzymywana w tej pozycji do końca czasu nagrzewania wskazanego w tabeli. Czas jest wskazany dla temperatury otoczenia 200 C. Podgrzanie rury po stopieniu końca jest konieczne, aby korpus rury rozgrzał się na kilkadziesiąt milimetrów głębokości. W przeciwnym razie stopiona krawędź utwardzi się bardzo szybko, a spoina będzie bardzo słaba lub w ogóle nie będzie uformowana.

Spawanie rur i chłodzenie połączeń

Po wystarczającym podgrzaniu rury rozcieńcza się 5-6 mm i usuwa narzędzie grzewcze. Następnie przeprowadza się osad - rury ponownie łączy się i dociska do siebie z pewnym naciskiem. Opisaną powyżej operację należy przeprowadzić bardzo szybko, czas od zdjęcia lusterka do zaciśnięcia rur nie powinien przekraczać 2 sekund. W przeciwnym razie powierzchnia stopu może zestalić się, a spoina będzie wadliwa.

W tej pozycji rury są utrzymywane do momentu całkowitego zestalenia polietylenu. Czas ten zależy od temperatury otoczenia i grubości ścianki rury. Dla różnych rur może wynosić od 3 do 15 minut.

Z doświadczenia specjalistów Komfortnaya Dacha wynika, że pośpiech w tym, jak we wszystkich innych etapach zgrzewania doczołowego rur HDPE, jest niedopuszczalny. Powiedzenie „im ciszej idziesz – tym dalej będziesz” w tym przypadku jest prawdziwe jak nigdy dotąd.

Podczas procesu chłodzenia rur zabrania się przemieszczania i wykonywania jakichkolwiek innych manipulacji nimi, które mogą prowadzić do przemieszczenia rur, nawet jeśli jest to minimalne. Nieuchronnie doprowadzi to do utraty siły stawu i naruszenia jego napięcia.

Firma "Komfortowa Dacha" oferuje układanie rur HDPE oraz spawanie rurociągów w pełnej zgodności z technologią, co gwarantuje naszym klientom wysoką jakość rur HDPE oraz ich trwałość. Do wykonania tych prac mamy wszystko, czego potrzebujesz:

- wykwalifikowani pracownicy z dużym doświadczeniem w zgrzewaniu doczołowym rur;

- niezbędne narzędzie;

- wszelkiego rodzaju materiały pomocnicze i urządzenia umożliwiające montaż w dowolnym terenie i w każdych warunkach atmosferycznych.

Współpracując z nami otrzymujesz wysoką jakość za niską cenę.

Spółka „PlastTorgMontaż” oferuje swoim klientom takie usługi jak - wynajem sprzętu spawalniczego wraz z operatorami do rur polietylenowych o dużych średnicach do 1200 mm. Nasza firma posiada dwie zgrzewarki doczołowe rury polietylenowe o średniej i dużej średnicy:

- HURNER 1200 ręczne (Niemcy) spawanie polietylenu rury od 630 mm do 1200 mm

- RITMO 630(Włochy) spawanie rury polietylenowe od 280 mm do 630 mm

Zgrzewanie doczołowe rur polietylenowych wykonywane jest przez certyfikowanych wykwalifikowanych operatorów.

Możesz zapoznać się z kosztem wynajmu sprzętu u operatorów do zgrzewania doczołowego rur HDPE, kontaktując się z naszą firmą pod numerem telefonu: 8 495 226 14 80. Mobilnie jeździmy do dowolnego regionu Federacji Rosyjskiej

Zalety wynajmu zgrzewarek do rur HDPE w naszej firmie:

- rozsądny koszt wynajmu aparatu do zgrzewania doczołowego rur HDPE

- Brak konieczności zakupu drogiego sprzętu spawalniczego

- Szybka podróż do regionów Federacji Rosyjskiej

- spawamy rury w weekendy i na całodobowe zmiany

Znajomości rury polimerowe można podzielić na dwa rodzaje:

Nieodłączalny:

- zgrzewanie doczołowe za pomocą narzędzia spawalniczego;

- elektrooporowa;

Odpinany:

- kołnierzowy;

- w kształcie dzwonu z elastycznymi uszczelkami.

Z reguły do rurociągów pracujących pod ciśnieniem stosuje się złącza stałe - zgrzewanie doczołowe rur polietylenowych lub spawanie gniazdowe, chociaż nie można powiedzieć, że połączenia kołnierzowe są mniej niezawodne. Elastyczność rur polietylenowych i niezawodność połączeń sprawiają rurociągi polietylenowe, niezastąpiony na terenach aktywnych sejsmicznie oraz w miejscach, w których możliwe są ruchy gleby.

Technologia zgrzewania doczołowego rur HDPE

Zgrzewanie doczołowe na sprzęcie spawalniczym metodą doczołową jest najbardziej wymaganą i skuteczną metodą instalowania rur HDPE.

Zgrzewanie doczołowe na sprzęcie spawalniczym metodą doczołową jest najbardziej wymaganą i skuteczną metodą instalowania rur HDPE.

Podczas układania zaopatrzenia w wodę stosuje się okucia bez wbudowanych grzałek elektrycznych (końcówki). Takie kształtki służą do zgrzewania doczołowego i są przeznaczone do instalacji zaopatrzenia w wodę pitną w miejscach zakrętów, rozgałęzień, zmian średnicy trasy, połączenia armatura rurociągowa itp.

Zgrzewanie doczołowe rur HDPE polega na tym, że końce podczas zgrzewania są podgrzewane do stanu lepkiego polietylenu poprzez bezpośredni kontakt z elektrycznym elementem grzejnym. Następnie stopione końce rur są połączone ciśnieniem hydraulicznym i utrzymywane przez pewien czas, aż całkowicie ostygną.

Przed procesem nagrzewania końce rur, które mają być zgrzewane, są mechanicznie czyszczone i poddawane obróbce w celu usunięcia zanieczyszczeń.

Podczas zgrzewania doczołowego rur należy kontrolować następujące podstawowe parametry:

- Temperatura elementu grzejnego;

- Czas nagrzewania łączonych powierzchni;

- Ilość rozpływu polietylenu (wysokość zadziorów);

- Docisk kontaktowy podczas ogrzewania i podczas chłodzenia;

Po zakończeniu procesu zgrzewania doczołowego rur HDPE, podczas procesu chłodzenia szew spawalniczy osiąga wymaganą wytrzymałość, a także zapewniona jest jednorodność materiału w miejscu połączenia.

Technologia elektrooporowa

W zgrzewaniu elektrooporowym rury nagrzewane są za pomocą kształtek polietylenowych, w których podczas produkcji zatopione są elementy grzejne. Produkowane są siodła rozgałęźne, kolanka, trójniki, zaślepki wyposażone we wbudowane elektrospirale, gdy przepływa prąd elektryczny po spirali działa jak element grzejny w wyniku czego następuje topienie polietylenu i zgrzewanie kształtki do ściany rury.

W zgrzewaniu elektrooporowym rury nagrzewane są za pomocą kształtek polietylenowych, w których podczas produkcji zatopione są elementy grzejne. Produkowane są siodła rozgałęźne, kolanka, trójniki, zaślepki wyposażone we wbudowane elektrospirale, gdy przepływa prąd elektryczny po spirali działa jak element grzejny w wyniku czego następuje topienie polietylenu i zgrzewanie kształtki do ściany rury.

Przed spawaniem powierzchnię w miejscach zgrzewanych należy oczyścić mechanicznie z ewentualnych zabrudzeń i nalotu tlenków.

Ważne jest zapewnienie całkowitego unieruchomienia rury i kształtek polietylenowych, zarówno podczas nagrzewania podczas przejazdu prąd elektryczny, oraz w trakcie chłodzenia. Podczas spawania siodła do gałęzi należy używać zacisków o odpowiednich rozmiarach. Główne zalety zgrzewania elektrooporowego:

- łatwa instalacja;

- wysoka niezawodność;

- szybkie spawanie okuć;

- ekonomiczne i wydajne użytkowanie;

- uniwersalne zastosowanie w odniesieniu do polietylenu i jego grubości ścianki (SDR);

- praktyczność i łatwość montażu w wykopie.

Złączki spawane z wbudowaną grzałką elektryczną wykonane z PE 100 przeznaczone są do łączenia rurociągów w sieci gazowej i wodociągowej, sprawdziły się jako technologia niezawodna, ekonomiczna i przyjazna dla użytkownika.

|  |